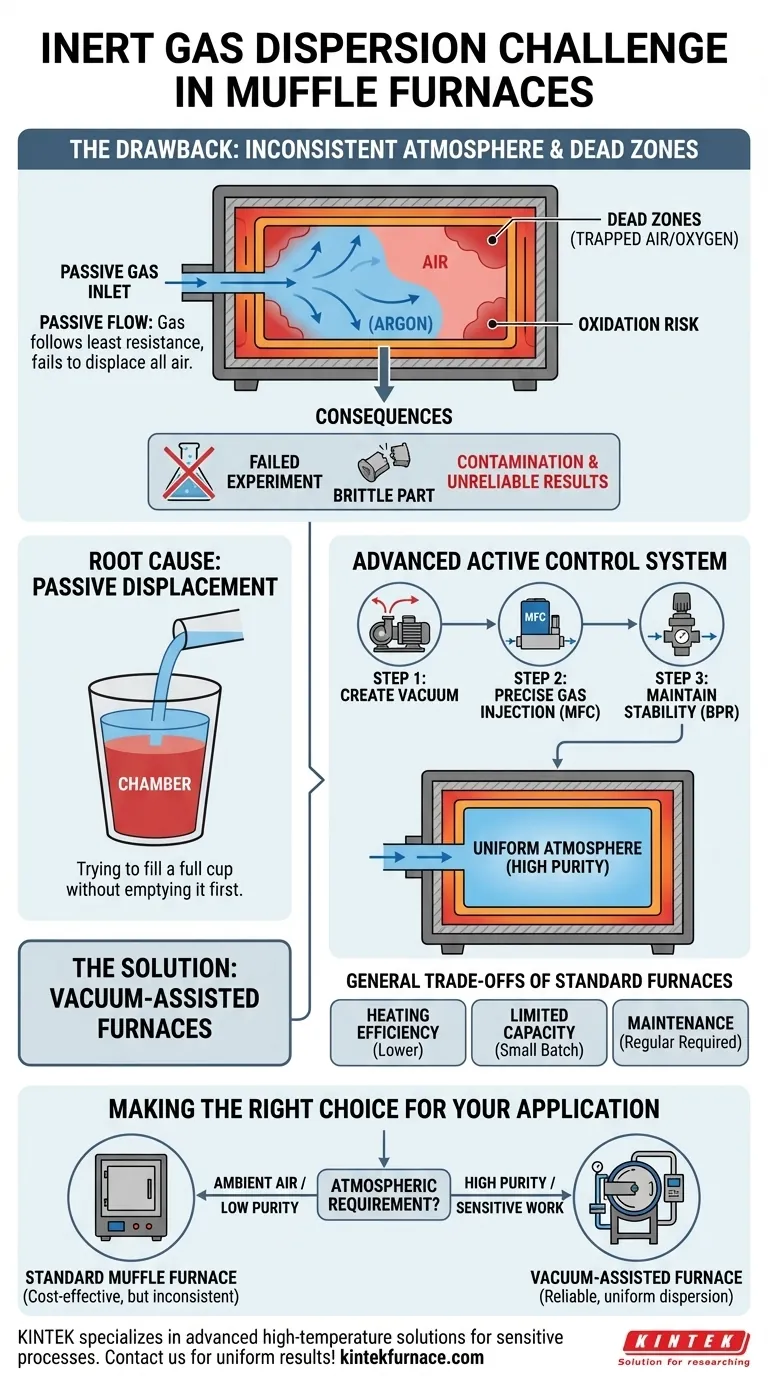

Il principale svantaggio di un forno a muffola standard è la sua incapacità di garantire una dispersione uniforme del gas inerte. Invece di saturare uniformemente la camera, il gas inerte spesso rimane intrappolato in sacche, in particolare vicino ai bordi e agli angoli. Ciò crea un'atmosfera incoerente che può compromettere i processi che richiedono un ambiente puro e privo di ossigeno.

Un forno a muffola standard ha difficoltà con le atmosfere inerti perché si basa su uno spostamento passivo del gas, che è spesso incompleto. Per applicazioni che richiedono una vera purezza e uniformità atmosferica, è necessario un sistema con controlli attivi di vuoto e pressione.

La Causa Radice: Flusso Passivo vs. Controllo Attivo

Il problema centrale deriva da come un forno a muffola di base introduce il gas inerte. Semplicemente spinge il gas nella camera, sperando che sposti l'aria esistente. Questo metodo è fondamentalmente inaffidabile per lavori delicati.

Il Problema delle "Zone Morte"

In un forno standard, il gas inerte in ingresso segue il percorso di minor resistenza. Non si mescola attivamente con l'atmosfera esistente, portando a aree in cui l'aria originale non viene mai completamente espulsa. Queste "zone morte" o sacche si formano tipicamente negli angoli e nelle aree stagnanti.

Questo processo è come cercare di riempire una tazza con acqua quando è già piena di un liquido più denso, senza prima svuotarla. L'acqua scorrerà, ma non sposterà perfettamente il contenuto originale.

Le Conseguenze di un'Atmosfera Incoerente

Per processi come la ricottura, la brasatura o la sinterizzazione di materiali sensibili, la presenza di ossigeno o umidità è un punto critico di fallimento. Un'atmosfera incoerente porta direttamente all'ossidazione e alla contaminazione, con conseguenti esperimenti falliti, parti fragili e risultati inaffidabili.

Un processo che richiede il 99,99% di argon non ha successo se sacche di 20% di ossigeno rimangono negli angoli della camera.

La Soluzione: Forni Assistiti da Vuoto

Per risolvere il problema della dispersione, i forni avanzati utilizzano una metodologia completamente diversa. Non si limitano a spingere il gas all'interno; gestiscono attivamente l'intero ambiente atmosferico.

Passaggio 1: Creazione del Vuoto

Il primo e più critico passo è l'uso di una pompa per vuoto per rimuovere l'atmosfera esistente dalla camera. Tirando il vuoto, il sistema evacua l'aria da ogni angolo, eliminando il rischio di sacche residue.

Passaggio 2: Iniezione Precisa di Gas con un MFC

Una volta evacuata la camera, un Controllore di Flusso di Massa (MFC) viene utilizzato per riempire nuovamente con il gas inerte desiderato. Un MFC è una valvola sofisticata che inietta gas con estrema precisione, spesso misurata in millilitri al minuto, garantendo che vengano raggiunti il volume e la portata esatti.

Passaggio 3: Mantenimento della Stabilità con un BPR

Durante il processo di riscaldamento, un Regolatore di Contropressione (BPR) lavora in concerto con la pompa per vuoto. Questo sistema mantiene una pressione costante e stabile all'interno della camera, impedendo all'aria esterna di entrare e garantendo che il gas inerte rimanga distribuito uniformemente.

Comprendere i Compromessi Generali

Sebbene la scarsa dispersione del gas sia uno svantaggio chiave per applicazioni specifiche, è importante comprendere le altre limitazioni dei forni a muffola.

Efficienza di Riscaldamento

Molti progetti di forni a muffola hanno elementi riscaldanti indiretti, il che può portare a una minore efficienza termica e a un maggiore consumo energetico rispetto ad altri tipi di forni.

Capacità Limitata

I forni a muffola standard sono tipicamente progettati per laboratorio o produzione su piccola scala. La loro capacità è spesso insufficiente per la produzione industriale su larga scala.

Requisiti di Manutenzione

Per garantire temperature accurate e prestazioni affidabili, i forni a muffola richiedono una manutenzione regolare, inclusa la calibrazione e la potenziale sostituzione degli elementi riscaldanti e dei sensori termoelettrici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno dipende interamente dai requisiti atmosferici del tuo processo.

- Se il tuo obiettivo principale è il trattamento termico generale in aria ambiente: Un forno a muffola standard è uno strumento conveniente e perfettamente adatto.

- Se il tuo obiettivo principale è un processo a bassa purezza, non critico: Un forno standard con spurgo continuo di gas può essere sufficiente, ma devi accettare l'alto rischio di un'atmosfera incoerente.

- Se il tuo obiettivo principale è un'atmosfera inerte ad alta purezza e uniforme per lavori sensibili: Un forno a muffola a vuoto con MFC e BPR è l'unica soluzione affidabile.

In definitiva, comprendere la sensibilità del tuo processo alla contaminazione atmosferica è la chiave per selezionare l'attrezzatura giusta.

Tabella riassuntiva:

| Aspetto | Forno a Muffola Standard | Forno Avanzato Assistito da Vuoto |

|---|---|---|

| Dispersione Gas | Scarsa, con zone morte e atmosfera incoerente | Eccellente, con dispersione uniforme tramite vuoto e MFC |

| Controllo Atmosfera | Spostamento passivo del gas, inaffidabile per la purezza | Controllo attivo con vuoto, MFC e BPR per alta purezza |

| Idoneità | Migliore per aria ambiente o processi a bassa purezza | Ideale per applicazioni sensibili ad alta purezza come la ricottura |

| Caratteristiche principali | Economico, design semplice | Iniezione precisa del gas, pressione stabile, contaminazione ridotta |

Hai difficoltà con atmosfere incoerenti nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per processi sensibili. Sfruttando l'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura una dispersione uniforme del gas inerte e risultati affidabili—contattaci oggi per discutere come i nostri forni possono migliorare il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali