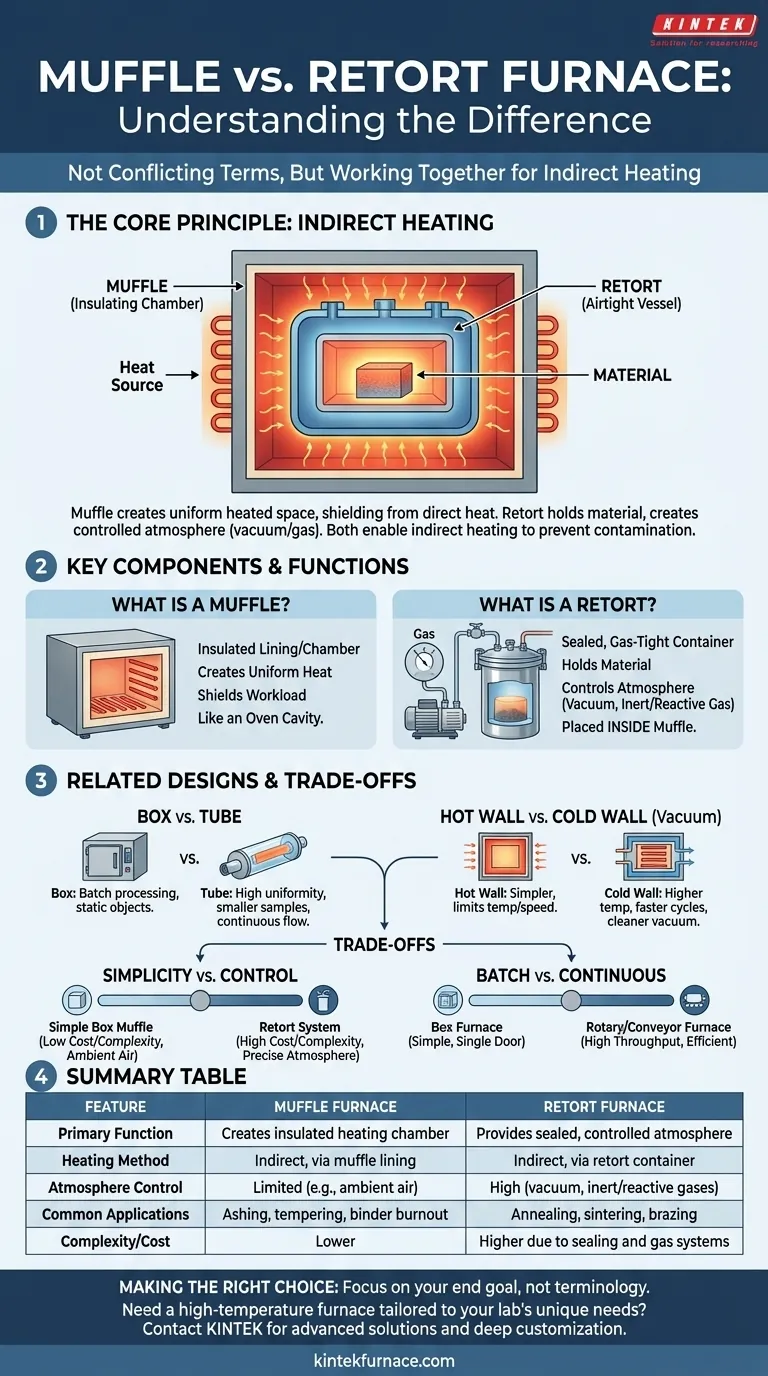

Tecnicamente, non c'è alcun conflitto tra i termini. Una "storta" (retort) è un recipiente a tenuta stagna utilizzato per contenere un materiale, mentre una "muffola" (muffle) è la camera isolante che separa gli elementi riscaldanti da tale recipiente. In pratica, i termini sono spesso usati in modo intercambiabile per descrivere un forno che riscalda indirettamente il suo contenuto, proteggendolo dalla fonte di calore diretta e dai sottoprodotti della combustione.

La distinzione tra "muffola" e "storta" riguarda meno due tipi diversi di forni e più due componenti che lavorano insieme. Il punto cruciale è che entrambi consentono il riscaldamento indiretto, un metodo progettato per controllare l'atmosfera di processo e prevenire la contaminazione del materiale.

Il Principio Fondamentale: Riscaldamento Indiretto per il Controllo del Processo

Il concetto fondamentale alla base sia dei forni a muffola che di quelli a storta è la separazione del carico di lavoro dalla fonte di calore. Questa progettazione è fondamentale per qualsiasi processo in cui l'atmosfera attorno al materiale deve essere controllata con precisione.

Cos'è una Muffola?

Una muffola è il rivestimento isolante del forno o una camera separata, tipicamente realizzata in ceramica ad alta temperatura. Il suo compito principale è creare uno spazio riscaldato uniforme, proteggendo al contempo il carico dal calore radiante diretto degli elementi riscaldanti.

Pensala come la cavità del forno stesso, che assicura un calore uniforme senza contatto diretto con le fiamme o le serpentine elettriche incandescenti.

Cos'è una Storta?

Una storta è un contenitore sigillato a tenuta di gas che contiene il materiale in lavorazione. Viene posta all'interno della muffola. Il suo compito principale è creare un'atmosfera controllata, che sia un vuoto, un gas inerte come l'argon o un gas reattivo.

La muffola riscalda l'esterno della storta, e la storta, a sua volta, riscalda il materiale al suo interno. Questo è il motivo per cui un forno può essere un "forno a muffola" che opera con una "storta".

Come Lavorano Insieme

In una tipica applicazione con atmosfera controllata, il processo è semplice:

- Il materiale viene posto all'interno della storta.

- La storta viene sigillata e spurgata con un gas specifico o evacuata per creare un vuoto.

- L'intera storta viene posta all'interno del forno a muffola per essere riscaldata.

Questo è il motivo per cui i termini sono spesso confusi. Si sta utilizzando un forno a muffola per riscaldare una storta.

Ampliare il Contesto: Altri Tipi di Forni

Comprendere il principio muffola/storta aiuta a chiarire come si confrontano con altri tipi di forni che risolvono problemi diversi.

Forno a Scatola vs. Forno a Tubo

Un forno a muffola standard è spesso un forno a scatola (box furnace), ideale per lavorare oggetti che rimangono statici in un unico lotto.

Un forno a tubo (tube furnace) utilizza una muffola/tubo cilindrico. Questo design è eccellente per ottenere un'uniformità di temperatura elevata ed è spesso utilizzato per lavorare campioni più piccoli o per processi continui in cui il materiale fluisce attraverso il tubo.

Forni Sottovuoto a Parete Calda vs. Parete Fredda

Questa è una distinzione critica quando si utilizza una storta per applicazioni sottovuoto.

Un forno a parete calda (hot wall) è il design classico di cui abbiamo parlato: un forno esterno (la muffola) riscalda la storta dall'esterno. Questo è più semplice, ma limita la temperatura massima e la velocità di processo.

Un forno a parete fredda (cold wall) ha elementi riscaldanti all'interno della camera a vuoto (la storta), che a sua volta è raffreddata ad acqua. Ciò consente temperature molto più elevate, cicli di riscaldamento/raffreddamento più rapidi e condizioni di vuoto più pulite.

Comprendere i Compromessi

La scelta di un design del forno è una questione di bilanciamento tra prestazioni, complessità e costo.

Semplicità vs. Controllo dell'Atmosfera

Un forno a muffola di base utilizzato per il riscaldamento in aria ambiente è semplice, robusto e relativamente economico.

L'introduzione di una storta per controllare l'atmosfera aggiunge una complessità significativa. È necessario gestire le forniture di gas o le pompe per il vuoto, e garantire una tenuta perfetta sulla storta è fondamentale per il processo.

Elaborazione a Lotti vs. Flusso Continuo

I forni a muffola di tipo scatola sono progettati per l'elaborazione a lotti (batch processing). Il carico e lo scarico avvengono attraverso un'unica porta, il che è semplice ma inefficiente per la produzione ad alto volume.

Per esigenze continue o ad alto volume, i forni rotativi o i forni a tubo a nastro trasportatore offrono un'efficienza energetica e una produttività molto maggiori.

Uniformità della Temperatura

Un semplice forno a muffola a scatola può presentare variazioni di temperatura all'interno della sua camera.

Per le applicazioni che richiedono un'uniformità precisa, un forno a tubo a tre zone è superiore, poiché può mettere a punto la temperatura lungo l'intera lunghezza del campione. Allo stesso modo, i forni sottovuoto a parete fredda offrono generalmente una migliore uniformità rispetto ai design a parete calda.

Fare la Scelta Giusta per la Tua Applicazione

Concentrati sul tuo obiettivo finale, non sulla terminologia storica.

- Se il tuo obiettivo principale è il riscaldamento generico all'aria (ad esempio, calcinazione, rinvenimento, burnout del legante): Un semplice forno a muffola a scatola, economico, è lo strumento giusto.

- Se il tuo obiettivo principale è lavorare in un gas specifico (ad esempio, ricottura, sinterizzazione): Hai bisogno di un sistema di forno che incorpori una storta sigillata, che potrebbe avere un design a scatola o a tubo.

- Se il tuo obiettivo principale è la lavorazione sottovuoto ad alta temperatura (ad esempio, brasatura, degasaggio): Un forno sottovuoto a parete fredda offre prestazioni, velocità e capacità di temperatura superiori.

- Se il tuo obiettivo principale è l'elaborazione continua ad alto volume di materiali sfusi: Un forno rotativo sarà significativamente più efficiente di un forno statico a lotti.

Comprendere questi principi fondamentali di progettazione ti consente di andare oltre le etichette confuse e di selezionare il forno che soddisfa veramente le tue esigenze tecniche.

Tabella Riassuntiva:

| Caratteristica | Forno a Muffola | Forno a Storta |

|---|---|---|

| Funzione Principale | Crea una camera di riscaldamento isolata | Fornisce un'atmosfera controllata e sigillata |

| Metodo di Riscaldamento | Indiretto, tramite rivestimento della muffola | Indiretto, tramite contenitore a storta |

| Controllo dell'Atmosfera | Limitato (es. aria ambiente) | Elevato (vuoto, gas inerti/reattivi) |

| Applicazioni Comuni | Calcinazione, rinvenimento, burnout del legante | Ricottura, sinterizzazione, brasatura |

| Complessità/Costo | Inferiore | Superiore a causa dei sistemi di tenuta e gas |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze specifiche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera, oltre a sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita assicura che soddisfiamo precisamente i requisiti dei tuoi esperimenti. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e i risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO