In un forno a scatola standard, la camera è costruita con materiali refrattari per alte temperature, con design moderni che spesso utilizzano fibra di ossido di alluminio per l'isolamento. Gli elementi riscaldanti sono disposti strategicamente all'interno di questa camera: possono essere montati sulle pareti laterali, sospesi dal tetto o posati sul pavimento per garantire una distribuzione uniforme del calore.

Il design di un forno a scatola è un sistema deliberato. La camera interna utilizza un isolamento refrattario specializzato per contenere il calore estremo, mentre il posizionamento preciso degli elementi riscaldanti su più superfici è fondamentale per ottenere un ambiente di temperatura stabile e uniforme per il tuo processo.

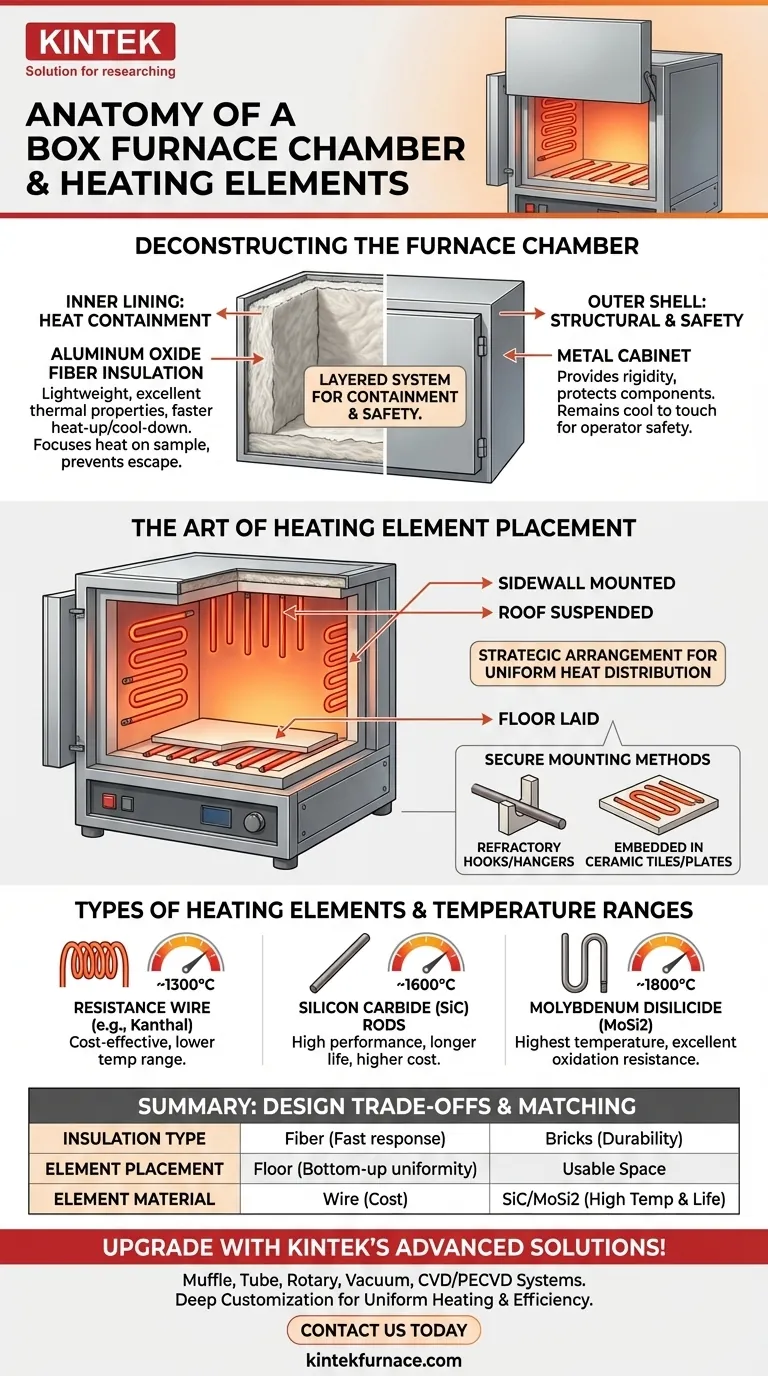

Decostruire la Camera del Forno

La camera del forno non è un singolo componente, ma un sistema a strati progettato per il contenimento del calore, l'integrità strutturale e la sicurezza dell'utente.

Il Rivestimento Interno: Materiali Refrattari

Il nucleo della camera, la superficie che si vede aprendo lo sportello, è rivestito con materiali refrattari. Si tratta di materiali specificamente progettati per resistere a temperature estreme senza degradarsi.

Un materiale molto comune nei forni moderni è la fibra di ossido di alluminio. Questo isolamento leggero offre eccellenti proprietà termiche, consentendo tempi di riscaldamento e raffreddamento più rapidi rispetto ai mattoni refrattari tradizionali.

Il compito principale di questo rivestimento interno è isolare la camera, mantenendo il calore concentrato sul campione e impedendogli di fuoriuscire nel laboratorio e di danneggiare i componenti esterni del forno.

Il Guscio Esterno: Integrità Strutturale e Sicurezza

L'intero gruppo della camera è alloggiato all'interno di un robusto guscio o armadio metallico. Questa struttura esterna fornisce la rigidità e la protezione necessarie per i delicati componenti interni.

Questo armadio è anche una caratteristica di sicurezza fondamentale. È costruito per rimanere freddo al tatto (o almeno a una temperatura sicura), proteggendo l'operatore dal calore estremo generato all'interno.

L'Arte del Posizionamento degli Elementi Riscaldanti

La disposizione degli elementi riscaldanti non è arbitraria. È progettata per creare un ambiente termico coerente e uniforme, fondamentale per processi scientifici e industriali ripetibili.

Disposizioni Comuni per un Riscaldamento Uniforme

Per evitare punti caldi e freddi, gli elementi riscaldanti sono distribuiti all'interno della camera. Le tre disposizioni principali sono:

- Supportati dalle pareti laterali del forno

- Sospesi dal tetto

- Posati in scanalature sul pavimento

I forni progettati per un'elevata uniformità utilizzano spesso una combinazione di queste disposizioni, come elementi su pareti laterali e tetto per avvolgere completamente il carico di lavoro nel calore.

Metodi di Montaggio Sicuri

Gli elementi riscaldanti non possono essere semplicemente posizionati all'interno; devono essere saldamente fissati. Ciò si ottiene utilizzando componenti realizzati con materiali che possono anche resistere al calore.

I metodi comuni includono l'uso di ganci e supporti refrattari o ceramici. Un'altra tecnica efficace consiste nell'incorporare gli elementi direttamente in piastrelle o piastre ceramiche preformate, che vengono poi integrate nelle pareti della camera.

Tipi di Elementi Riscaldanti

Gli elementi stessi sono tipicamente realizzati con materiali ad alta resistenza elettrica. I tipi comuni includono fili resistivi (come Kanthal), aste in carburo di silicio (SiC) e elementi in disilicuro di molibdeno (MoSi2), scelti in base alla temperatura operativa massima richiesta dal forno.

Comprendere i Compromessi

I materiali specifici e le scelte di progettazione in un forno comportano compromessi che influenzano le prestazioni, il costo e la durata.

Tipo di Isolamento vs. Risposta Termica

L'isolamento in fibra leggero consente a un forno di riscaldarsi e raffreddarsi molto più rapidamente rispetto a uno rivestito con densi mattoni refrattari. Tuttavia, la fibra può essere più suscettibile a danni meccanici e attacchi chimici da parte di vapori di processo specifici.

Posizionamento degli Elementi vs. Spazio Utile

Il posizionamento degli elementi riscaldanti sul pavimento del forno (focolare) può migliorare l'uniformità del calore dal basso verso l'alto. Tuttavia, ciò richiede spesso una piastra protettiva in ceramica sopra gli elementi, che può ridurre leggermente l'altezza massima di lavoro verticale.

Materiale dell'Elemento vs. Costo e Temperatura

I semplici elementi a filo resistivo sono convenienti ma limitati a temperature tipicamente inferiori a 1200-1300°C. Gli elementi ad alte prestazioni in SiC o MoSi2 possono raggiungere 1500-1800°C e offrire una maggiore durata, ma aumentano significativamente il costo iniziale del forno.

Abbinare il Design alla Tua Applicazione

Comprendere questi principi di progettazione ti permette di selezionare un forno veramente adatto al tuo scopo.

- Se la tua priorità principale sono cicli rapidi di riscaldamento e raffreddamento: Dai priorità a un forno costruito con isolamento in fibra ceramica leggera.

- Se la tua priorità principale è la massima uniformità della temperatura: Cerca un design che incorpori elementi riscaldanti su più superfici, come pareti laterali e tetto.

- Se la tua priorità principale è il funzionamento ad alta temperatura (sopra i 1400°C): Assicurati che il forno sia dotato di elementi riscaldanti di alta qualità come Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi2).

Guardando oltre la scheda tecnica e comprendendo come è costruito un forno, puoi prendere una decisione più informata per il tuo lavoro.

Tabella Riassuntiva:

| Componente | Dettagli Chiave |

|---|---|

| Materiale della Camera | Materiali refrattari per alte temperature, spesso fibra di ossido di alluminio per l'isolamento |

| Disposizione degli Elementi Riscaldanti | Montati sulle pareti laterali, sospesi dal tetto o posati sul pavimento per una distribuzione uniforme del calore |

| Tipi Comuni di Elementi | Fili resistivi (es. Kanthal), aste in carburo di silicio (SiC), disilicuro di molibdeno (MoSi2) |

| Compromessi Chiave | Isolamento in fibra vs. mattoni per la risposta termica; posizionamento degli elementi vs. spazio utile; scelta del materiale vs. costo e temperatura |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a Muffola, a Tubo, Rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per un riscaldamento uniforme, la durata e l'efficienza. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione