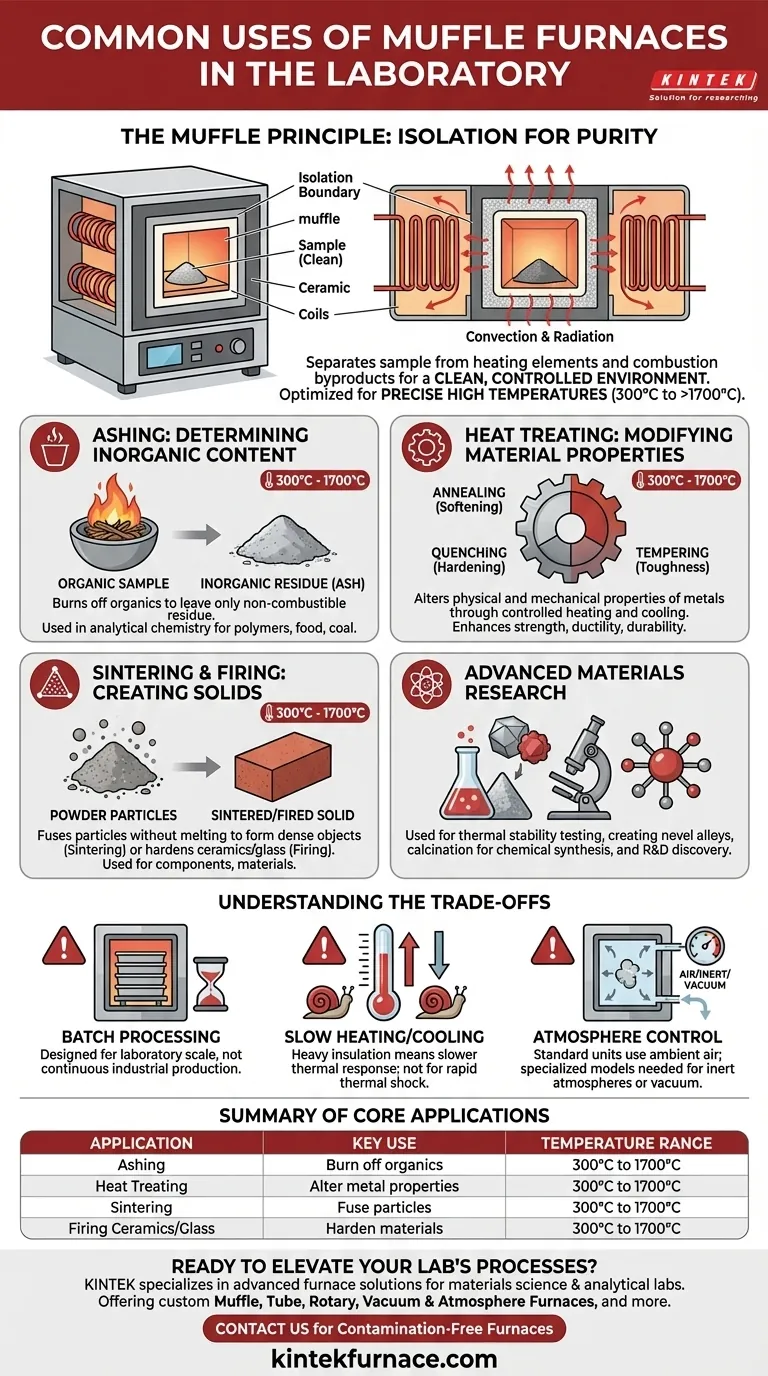

In un ambiente di laboratorio, un forno a muffola è utilizzato più comunemente per processi ad alta temperatura che richiedono un ambiente pulito e controllato, privo di sottoprodotti di combustione. Le applicazioni principali sono la calcinazione dei materiali per determinarne il contenuto inorganico, il trattamento termico dei metalli per alterarne le proprietà e la cottura di ceramiche o vetro per creare solidi finiti.

Un forno a muffola è fondamentalmente uno strumento per ottenere una lavorazione termica di elevata purezza. La sua caratteristica principale, una camera "a muffola" isolata, separa il campione dagli elementi riscaldanti, rendendolo essenziale per qualsiasi applicazione ad alta temperatura in cui la contaminazione comprometterebbe i risultati.

Cosa Rende Unico un Forno a Muffola?

Sebbene molti dispositivi possano generare calore, un forno a muffola si distingue per il suo design, ottimizzato per un riscaldamento preciso e pulito ad alte temperature, tipicamente da 300°C a oltre 1700°C.

Il Principio della "Muffola": Isolamento dalla Contaminazione

Il componente distintivo è la "muffola", una camera isolata che ospita il campione. Nei forni elettrici moderni, questa camera separa il materiale dagli elementi riscaldanti.

Questo design impedisce che eventuali sottoprodotti di combustione o degrado degli elementi contaminino il campione, garantendo l'integrità del processo. Riscalda il campione principalmente tramite convezione e irraggiamento.

Controllo Preciso della Temperatura

I forni a muffola forniscono temperature altamente uniformi e stabili. Ciò è fondamentale per la ricerca scientifica e la prova dei materiali, dove condizioni ripetibili e accurate sono necessarie per ottenere dati affidabili.

Applicazioni Principali in Dettaglio

La combinazione di calore elevato e ambiente pulito rende il forno a muffola indispensabile per diverse attività chiave di laboratorio.

Calcinazione (Ashing): Determinazione del Contenuto Inorganico

La calcinazione (o *ashing*) è il processo di combustione di tutte le sostanze organiche in un campione per lasciare solo il residuo inorganico non combustibile (cenere).

Questa è una tecnica fondamentale nella chimica analitica utilizzata per determinare la proporzione di contenuto non volatile in materiali come carbone, polimeri o alimenti.

Trattamento Termico: Modifica delle Proprietà dei Materiali

Il trattamento termico (o *heat treating*) comporta il riscaldamento e il raffreddamento dei materiali, principalmente metalli, per alterarne le proprietà fisiche e meccaniche.

Processi come la ricottura (*annealing* - rammollimento), la tempra (*quenching* - indurimento) e la tempera (*tempering* - riduzione della fragilità) vengono eseguiti nei forni a muffola per migliorare la resistenza, la duttilità o la durabilità di un materiale per la ricerca sulla scienza dei materiali.

Sinterizzazione e Cottura: Creazione di Solidi

La sinterizzazione utilizza il calore per fondere insieme particelle di polvere metallica o ceramica senza scioglierle, formando un oggetto solido e denso. Questo è un processo fondamentale nella metallurgia delle polveri e nella creazione di alcuni componenti elettronici.

Allo stesso modo, il forno viene utilizzato per la cottura delle ceramiche e del vetro, dove temperature elevate controllate induriscono il materiale e ne fissano la forma e la struttura finali.

Ricerca Avanzata sui Materiali

Oltre questi usi comuni, i forni a muffola sono cavalli di battaglia nella ricerca e sviluppo. Vengono utilizzati per testare la stabilità termica di nuovi materiali, creare nuove leghe ed eseguire la calcinazione (decomposizione termica) per la sintesi chimica.

Comprendere i Compromessi

Sebbene potente, un forno a muffola non è lo strumento giusto per ogni compito termico. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Progettato per la Lavorazione a Lotti

I forni a muffola sono progettati per lavorare i materiali in lotti (*batch*). Le loro dimensioni sono tipicamente limitate alla scala di laboratorio, rendendoli inadatti alla produzione industriale continua o ad alto volume.

Velocità di Riscaldamento e Raffreddamento

Il pesante isolamento necessario per raggiungere e mantenere alte temperature fa sì che i forni si riscaldino e si raffreddino spesso relativamente lentamente. I processi che richiedono cambiamenti di temperatura estremamente rapidi, o "shock termico", potrebbero richiedere attrezzature specializzate.

Controllo dell'Atmosfera come Variabile Chiave

Un forno a muffola standard opera con l'aria ambiente nella camera. Per i processi che richiedono un'atmosfera inerte (come azoto o argon) o un vuoto per prevenire l'ossidazione, è necessario un forno più avanzato e costoso con porte per gas e capacità di sigillatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare efficacemente questa conoscenza, allinea la capacità del forno con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'analisi quantitativa: La tua applicazione principale sarà la calcinazione per misurare con precisione la composizione inorganica dei tuoi campioni.

- Se il tuo obiettivo principale è la scienza dei materiali: Ti affiderai al trattamento termico (ricottura, tempra) e alla sinterizzazione per modificare e studiare le proprietà di metalli, leghe e ceramiche.

- Se il tuo obiettivo principale è creare nuovi componenti: Il processo chiave è la cottura o la sinterizzazione per solidificare e rifinire le tue parti in ceramica, vetro o metallo in polvere.

Comprendendo queste funzioni principali, puoi sfruttare il forno a muffola come uno strumento preciso e affidabile per l'analisi, la trasformazione e la scoperta dei materiali.

Tabella Riassuntiva:

| Applicazione | Uso Principale | Intervallo di Temperatura |

|---|---|---|

| Calcinazione (Ashing) | Bruciare gli organici per misurare il contenuto inorganico | 300°C a 1700°C |

| Trattamento Termico | Alterare le proprietà dei metalli tramite ricottura, tempra | 300°C a 1700°C |

| Sinterizzazione | Fondere le particelle per formare solidi senza sciogliere | 300°C a 1700°C |

| Cottura Ceramica/Vetro | Indurire i materiali per fissare la struttura finale | 300°C a 1700°C |

Pronto a elevare i processi ad alta temperatura del tuo laboratorio? KINTEK è specializzata in soluzioni forni avanzate su misura per la scienza dei materiali e i laboratori di analisi. Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, sottovuoto e atmosferici, e sistemi CVD/PECVD, con approfondite personalizzazioni per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni affidabili e privi di contaminazioni possono migliorare i tuoi risultati di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica