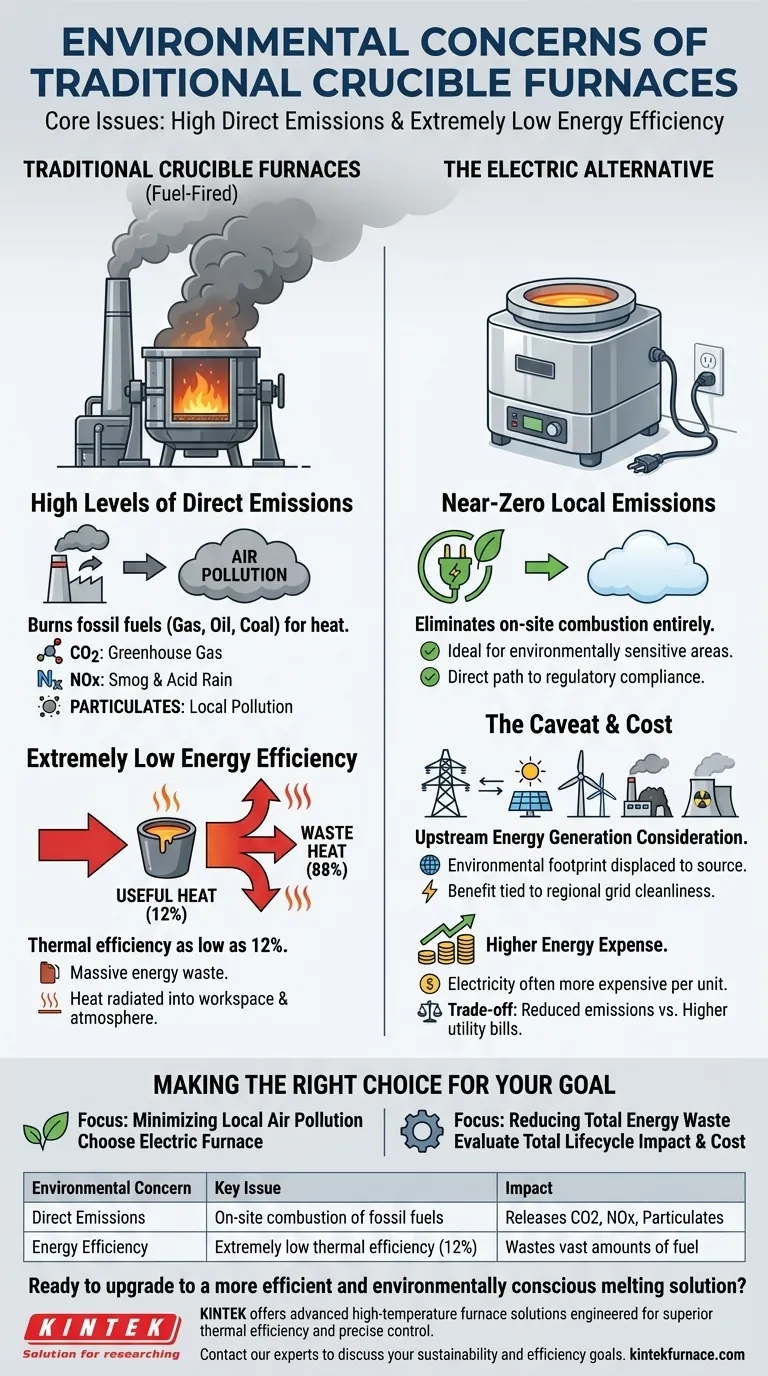

In sintesi, i crogioli tradizionali pongono significative preoccupazioni ambientali a causa di due fattori principali: alti livelli di emissioni dirette dalla combustione del combustibile ed estrema inefficienza energetica. Questi forni rilasciano inquinanti direttamente nell'atmosfera e sprecano una notevole quantità di energia che consumano, creando oneri sia ecologici che economici.

Il problema fondamentale dei crogioli tradizionali alimentati a combustibile non è solo l'inquinamento visibile che creano, ma lo spreco invisibile. La loro inefficienza significa che la stragrande maggioranza del combustibile bruciato viene persa, aggravando il loro impatto ambientale ben oltre ciò che esce dal camino.

Le Sfide Ambientali Fondamentali

I crogioli tradizionali, tipicamente alimentati a gas, petrolio o carbone, sono definiti da caratteristiche di progettazione intrinseche che portano direttamente a risultati ambientali negativi. Comprendere questi aspetti è fondamentale per valutarne il posto in un'operazione moderna.

Alti Livelli di Emissioni Dirette

La preoccupazione ambientale più ovvia è l'inquinamento atmosferico. Poiché questi forni bruciano combustibili fossili per produrre calore, rilasciano i prodotti della combustione direttamente nell'ambiente locale.

Questo processo genera emissioni nocive, tra cui anidride carbonica (CO2), ossidi di azoto (NOx) e altre particelle. Questi inquinanti contribuiscono allo smog, alle piogge acide e all'accumulo di gas serra, rendendo questi forni inadatti per le operazioni in aree con rigorose normative sulla qualità dell'aria.

Efficienza Energetica Estremamente Bassa

Un problema meno visibile ma altrettanto critico è la profonda inefficienza. I design dei crogioli tradizionali possono avere efficienze termiche basse fino al 12%.

Ciò significa che per ogni 100 unità di energia consumata dal combustibile, solo 12 unità vengono effettivamente utilizzate per fondere il metallo all'interno del crogiolo. Il restante 88% viene perso, principalmente come calore di scarto irradiato nello spazio di lavoro circostante e nell'atmosfera. Questo enorme spreco di energia rappresenta un consumo significativo e non necessario di combustibili fossili per il lavoro svolto.

Comprendere i Compromessi: L'Alternativa Elettrica

L'alternativa più comune, il crogiolo elettrico, affronta direttamente i principali difetti ambientali della sua controparte tradizionale, ma presenta le proprie considerazioni.

Il Vantaggio: Emissioni Locali Quasi Nulle

Utilizzando l'elettricità come fonte di alimentazione, questi forni eliminano completamente la combustione in loco. Ciò risolve il problema delle emissioni dirette e locali.

Per le strutture situate in aree ambientalmente sensibili o soggette a pressioni normative, il passaggio al riscaldamento elettrico è spesso il percorso più diretto per la conformità.

L'Avvertenza: Generazione di Energia a Monte

È fondamentale ricordare che le "zero emissioni" si applicano solo alla posizione fisica del forno. L'impronta ambientale complessiva viene spostata alla fonte di generazione dell'elettricità.

Se la rete elettrica dipende fortemente dal carbone o dal gas naturale, il processo di fusione contribuisce comunque alle emissioni, solo in una posizione diversa. Il vero beneficio ambientale è quindi direttamente legato alla pulizia della rete energetica regionale.

Il Costo: Spesa Energetica Superiore

Sebbene più efficienti dei modelli alimentati a combustibile, i forni elettrici hanno tipicamente costi energetici diretti più elevati. L'elettricità è spesso un servizio pubblico più costoso per unità di energia (BTU o kWh) rispetto al gas naturale o al petrolio.

Ciò crea un compromesso finanziario: riduzione delle emissioni ed efficienza dei materiali più elevata rispetto a bollette di servizi pubblici mensili potenzialmente più alte.

Fare la Scelta Giusta per il Tuo Obiettivo

Valutare questi forni richiede di bilanciare gli obiettivi ambientali con le realtà operative. La scelta migliore dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è ridurre al minimo l'inquinamento atmosferico locale: Un crogiolo elettrico è la scelta definitiva, poiché elimina tutte le emissioni da combustione in loco.

- Se il tuo obiettivo principale è ridurre lo spreco energetico totale: La risposta è più sfumata. Devi confrontare la scarsa efficienza del combustibile di un forno tradizionale con l'impatto del ciclo di vita totale e il costo più elevato di un modello elettrico, inclusa la modalità di generazione della tua elettricità.

In definitiva, un approccio moderno richiede la valutazione sia delle emissioni dirette presso la tua struttura sia del ciclo di vita energetico totale della tecnologia di fusione scelta.

Tabella Riassuntiva:

| Preoccupazione Ambientale | Problema Chiave | Impatto |

|---|---|---|

| Emissioni Dirette | Combustione in loco di combustibili fossili (gas, petrolio, carbone) | Rilascio di CO2, NOx e particolato, che contribuiscono all'inquinamento atmosferico locale e ai gas serra. |

| Efficienza Energetica | Efficienza termica estremamente bassa (fino al 12%) | Spreca enormi quantità di combustibile, aumentando il consumo energetico complessivo e l'impronta ambientale. |

Pronto per passare a una soluzione di fusione più efficiente e rispettosa dell'ambiente?

KINTEK comprende il delicato equilibrio tra prestazioni operative e responsabilità ambientale. Le nostre soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo e sottovuoto e a atmosfera controllata, sono progettate per un'efficienza termica superiore e un controllo preciso, aiutandoti a ridurre gli sprechi e le emissioni.

Sfruttando una R&S eccezionale e la produzione interna, forniamo solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di sostenibilità ed efficienza.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri