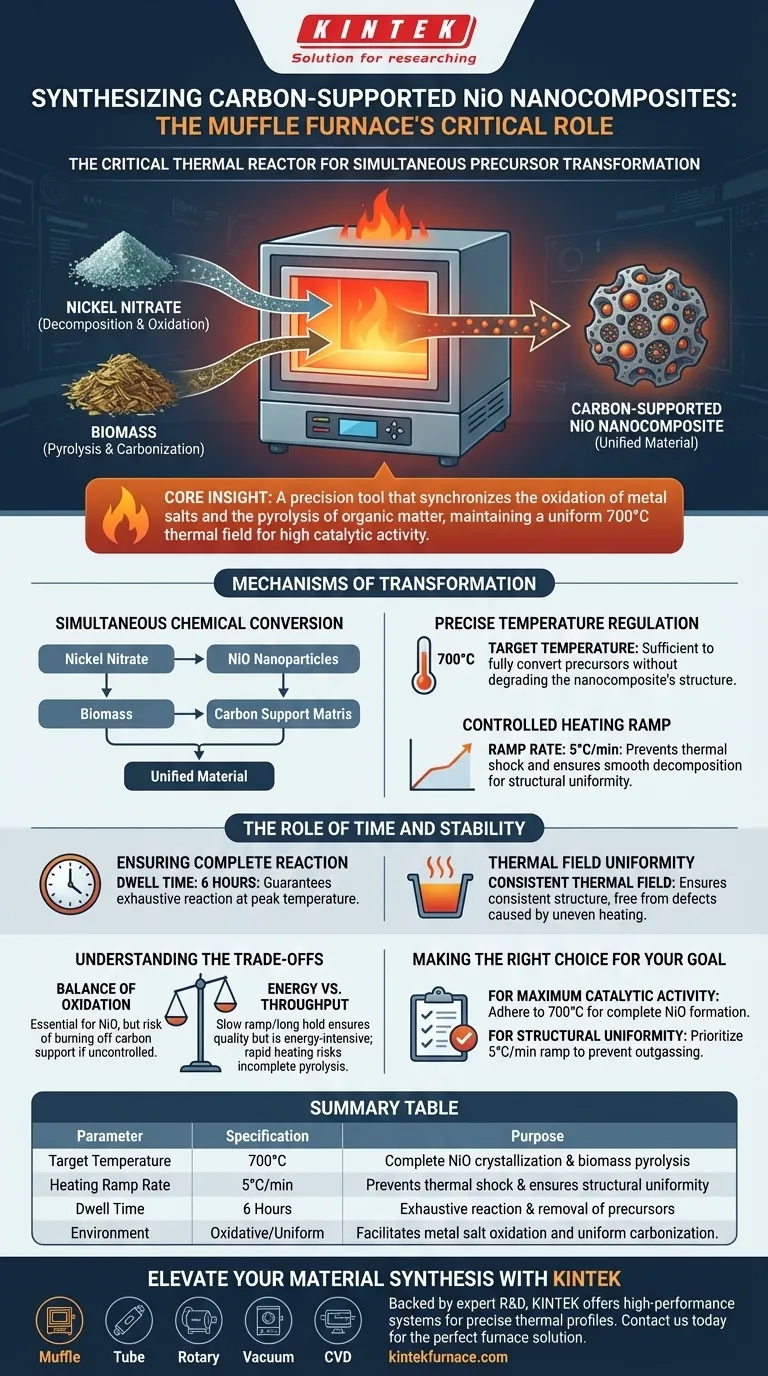

La muffola agisce come il reattore termico critico necessario per guidare simultaneamente la trasformazione chimica di due precursori distinti. Fornisce un ambiente stabile ad alta temperatura che facilita la decomposizione del nitrato di nichel in ossido di nichel (NiO) convertendo contemporaneamente la biomassa in una robusta struttura di supporto in carbonio.

Concetto chiave: La muffola non è semplicemente un elemento riscaldante; è uno strumento di precisione che sincronizza l'ossidazione dei sali metallici e la pirolisi della materia organica. La sua capacità di mantenere un campo termico uniforme a 700°C garantisce che il nanocomposito risultante raggiunga l'elevata attività catalitica necessaria per le prestazioni.

Meccanismi di Trasformazione

Conversione Chimica Simultanea

La funzione principale della muffola in questa sintesi è quella di gestire due reazioni chimiche contemporaneamente.

Innanzitutto, guida la decomposizione e l'ossidazione complete del nitrato di nichel.

In secondo luogo, induce la pirolisi completa del precursore di biomassa. Questa doppia azione si traduce in un materiale unificato in cui le nanoparticelle di NiO sono incorporate in una matrice di carbonio.

Regolazione Precisa della Temperatura

Ottenere la corretta fase cristallina richiede un controllo esatto della temperatura.

Il forno è programmato per raggiungere una temperatura target di 700°C.

Questo specifico punto termico è sufficiente per convertire completamente i precursori senza degradare l'integrità strutturale del nanocomposito appena formato.

Rampa di Riscaldamento Controllata

La velocità con cui la temperatura aumenta è importante quanto la temperatura finale.

La muffola utilizza una velocità di rampa di 5°C al minuto.

Questo aumento lento e costante previene lo shock termico e garantisce che la decomposizione dei componenti organici sia uniforme, portando a un materiale strutturalmente omogeneo.

Il Ruolo del Tempo e della Stabilità

Garantire la Reazione Completa

La sintesi termica dipende dal tempo.

Il processo richiede di mantenere la temperatura di picco di 700°C per una durata di 6 ore.

Questo tempo di permanenza prolungato garantisce che la conversione del nitrato di nichel in NiO sia esaustiva, senza precursori non reagiti.

Uniformità del Campo Termico

Oltre al semplice riscaldamento, la muffola fornisce un campo termico costante.

Questa uniformità garantisce che il materiale al centro del crogiolo sperimenti le stesse identiche condizioni del materiale ai bordi.

Il risultato è un precursore di carbonio grezzo con una struttura coerente, privo dei difetti causati da gradienti di riscaldamento non uniformi.

Comprendere i Compromessi

L'equilibrio dell'ossidazione

La muffola fornisce un ambiente ossidativo, essenziale per la formazione di ossido di nichel (NiO).

Tuttavia, ciò presenta un delicato equilibrio quando si ha a che fare con il carbonio.

Se la temperatura o l'esposizione all'ossigeno diventano incontrollate, c'è il rischio di bruciare completamente il supporto di carbonio, lasciando solo cenere di ossido metallico.

Energia vs. Produttività

Il profilo di riscaldamento definito, in particolare la rampa lenta e la lunga permanenza, è ad alta intensità energetica.

Sebbene una rampa di 5°C/min garantisca alta qualità e uniformità, estende significativamente il tempo di elaborazione totale.

Un riscaldamento rapido potrebbe far risparmiare tempo ma spesso porta a una pirolisi incompleta o al collasso strutturale del reticolo di carbonio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi di nanocompositi di NiO, adatta le impostazioni del tuo forno ai tuoi obiettivi specifici:

- Se la tua priorità principale è la Massima Attività Catalitica: Aderisci rigorosamente alla temperatura target di 700°C per garantire la formazione completa della fase attiva di NiO.

- Se la tua priorità principale è l'Uniformità Strutturale: Dai priorità alla velocità di rampa di 5°C/min per prevenire uno sfiato rapido e garantire una carbonizzazione uniforme e omogenea della biomassa.

Controllando con precisione l'ambiente termico, trasformi biomassa grezza e sali in un catalizzatore sofisticato e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo nella Sintesi |

|---|---|---|

| Temperatura Target | 700°C | Garantisce la completa cristallizzazione del NiO e la pirolisi della biomassa |

| Velocità di Rampa di Riscaldamento | 5°C/min | Previene lo shock termico e garantisce l'uniformità strutturale |

| Tempo di Permanenza | 6 Ore | Garantisce una reazione esaustiva e la rimozione dei precursori |

| Ambiente | Ossidativo/Uniforme | Facilita l'ossidazione dei sali metallici e la carbonizzazione uniforme |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione fa la differenza tra una reazione fallita e un catalizzatore ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni di muffole, tubi, rotanti, sottovuoto e CVD progettati per fornire i profili termici esatti richiesti per la sintesi di nanocompositi complessi. Sia che tu stia scalando la conversione della biomassa o ottimizzando la ricerca e sviluppo su scala di laboratorio, i nostri forni ad alta temperatura personalizzabili forniscono l'uniformità e il controllo richiesti dalla tua ricerca.

Pronto a ottenere un'attività catalitica superiore? Contattaci oggi per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato delle apparecchiature per forni ad alta temperatura nei test degli elettrodi? Garantire prestazioni di picco industriali

- Qual è lo scopo della camera in ceramica isolata in un forno a muffola? Ottenere un riscaldamento pulito e uniforme per il tuo laboratorio

- Qual è il principale svantaggio dei forni a muffola per quanto riguarda la dispersione di gas inerte? Scopri come garantire un'atmosfera uniforme

- Quali opzioni di personalizzazione sono disponibili per i forni a muffola? Adatta il tuo forno per le massime prestazioni

- In che modo la distribuzione del calore differisce tra i forni a muffola e le stufe da essiccazione? Scopri le intuizioni chiave per il tuo laboratorio

- Qual è lo scopo dell'utilizzo di un forno ad alta temperatura a 900°C per i gusci d'uovo? Padroneggiare la calcinazione per la produzione di CaO

- Cos'è un forno a muffola digitale? Una guida al riscaldamento preciso e senza contaminazioni

- Quale ruolo svolge una fornace a muffola nelle applicazioni farmaceutiche? Garantire la purezza e la conformità dei farmaci