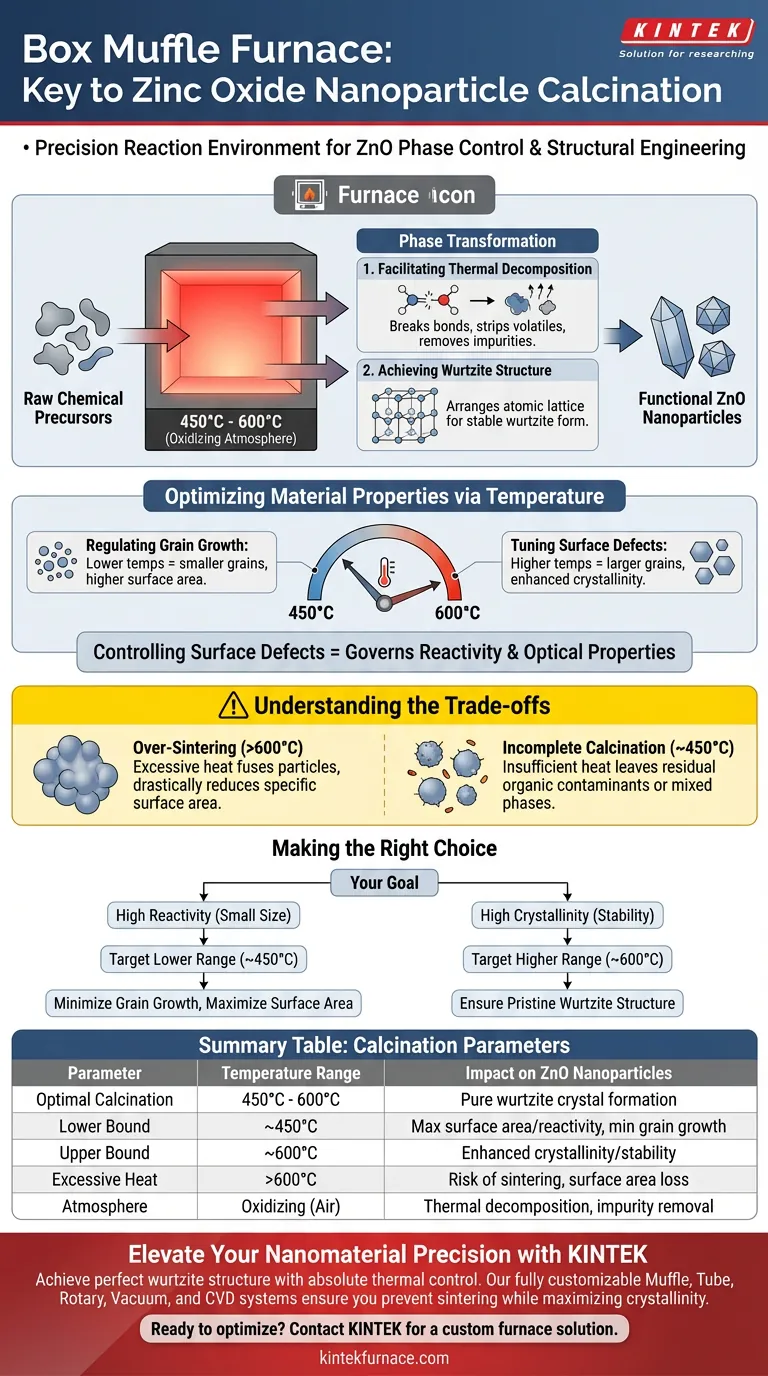

Una fornace a muffola a scatola funge da ambiente di reazione preciso necessario per trasformare i precursori chimici grezzi in nanoparticelle funzionali di ossido di zinco (ZnO). Mantenendo un'atmosfera ossidante stabile e ad alta temperatura, tipicamente tra 450°C e 600°C, la fornace facilita le reazioni di decomposizione termica e di ossidoriduzione necessarie per convertire materiali amorfi in una struttura wurtzite altamente cristallina.

Concetto chiave La fornace a muffola a scatola non è semplicemente un dispositivo di riscaldamento; è uno strumento per il controllo di fase e l'ingegneria strutturale. Consente la conversione completa dei precursori in ossido di zinco, fornendo al contempo la precisione termica necessaria per regolare la crescita dei grani e i difetti superficiali, che dettano direttamente le prestazioni finali della nanoparticella.

Il meccanismo della trasformazione di fase

Facilitare la decomposizione termica

La funzione principale della fornace è fornire energia termica sufficiente per rompere i legami chimici dei materiali precursori. In un'atmosfera d'aria, questo ambiente guida reazioni di ossidoriduzione che rimuovono i componenti volatili. Questo passaggio è essenziale per rimuovere le impurità e avviare la transizione da una miscela chimica grezza a una forma ossida pura.

Ottenere la struttura wurtzite

L'ossido di zinco richiede condizioni termiche specifiche per disporre correttamente il suo reticolo atomico. La fornace a muffola assicura che il materiale raggiunga la stabilità termodinamica richiesta per formare la struttura wurtzite, che è il sistema cristallino esagonale più comune per lo ZnO stabile. Senza questo calore elevato e prolungato, il materiale rimarrebbe amorfo o parzialmente cristallizzato, privo delle proprietà fisiche desiderate.

Ottimizzare le proprietà del materiale tramite la temperatura

Regolare la crescita dei grani

L'impostazione specifica della temperatura sulla fornace agisce come un acceleratore per la dimensione delle particelle. Operare nell'intervallo tipico di 450°C - 600°C consente ai ricercatori di controllare la crescita dei grani cristallini. Temperature più elevate generalmente promuovono la diffusione e grani più grandi, mentre temperature più basse nell'intervallo efficace aiutano a mantenere nanostrutture più piccole e fini.

Regolare i difetti superficiali

Le prestazioni dell'ossido di zinco dipendono spesso dalla sua chimica superficiale e dalla densità dei difetti. Controllando con precisione la temperatura di calcinazione, è possibile manipolare la concentrazione di questi difetti superficiali. Questa capacità di "regolazione" è fondamentale, poiché i difetti superficiali governano spesso la reattività e le caratteristiche ottiche del materiale.

Comprendere i compromessi

Il rischio di sinterizzazione eccessiva

Sebbene le alte temperature garantiscano un'elevata cristallinità, superare l'intervallo ottimale può essere dannoso. Il calore eccessivo può causare la fusione delle nanoparticelle (sinterizzazione), riducendo drasticamente la loro area superficiale specifica. Questa perdita di area superficiale può compromettere i vantaggi unici offerti dalla scala "nano" del materiale.

Il pericolo di calcinazione incompleta

Al contrario, impostare la temperatura della fornace troppo bassa nel tentativo di mantenere piccole le particelle comporta i propri rischi. Il calore insufficiente può causare la decomposizione incompleta dei precursori. Ciò lascia contaminanti organici residui o fasi miste che degradano la purezza e la funzione dell'ossido di zinco.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le tue nanoparticelle di ossido di zinco, allinea le impostazioni della tua fornace con i requisiti specifici della tua applicazione:

- Se il tuo obiettivo principale è l'elevata reattività (dimensioni ridotte): Punta all'estremità inferiore dell'intervallo di calcinazione (più vicino a 450°C) per ridurre al minimo la crescita dei grani e massimizzare l'area superficiale.

- Se il tuo obiettivo principale è l'elevata cristallinità (stabilità): Punta all'estremità superiore dell'intervallo di calcinazione (più vicino a 600°C) per garantire una struttura wurtzite pura con meno difetti strutturali.

Trattando la fornace a muffola a scatola come uno strumento di precisione per la progettazione strutturale piuttosto che solo come un forno, ottieni il controllo sulla fisica fondamentale dei tuoi nanomateriali.

Tabella riassuntiva:

| Parametro | Intervallo di temperatura | Impatto sulle nanoparticelle di ZnO |

|---|---|---|

| Calcinazione ottimale | 450°C - 600°C | Facilita la formazione di una struttura cristallina wurtzite pura |

| Limite inferiore | ~450°C | Massimizza l'area superficiale e la reattività; minimizza la crescita dei grani |

| Limite superiore | ~600°C | Migliora la cristallinità e la stabilità termodinamica |

| Calore eccessivo | >600°C | Rischio di sinterizzazione e significativa perdita di area superficiale |

| Atmosfera | Ossidante (aria) | Garantisce la decomposizione termica e la rimozione delle impurità volatili |

Eleva la precisione dei tuoi nanomateriali con KINTEK

Ottenere la struttura wurtzite perfetta nelle nanoparticelle di ossido di zinco richiede più del semplice calore, richiede un controllo termico assoluto. KINTEK fornisce sistemi a muffola, a tubo, rotativi, sottovuoto e CVD leader del settore, progettati per le esigenze rigorose della ricerca e della produzione di materiali.

Le nostre fornaci sono supportate da ricerca e sviluppo esperti e sono completamente personalizzabili per soddisfare i tuoi profili di calcinazione unici, garantendo che tu prevenga la sinterizzazione massimizzando la cristallinità. Che tu sia un ricercatore di laboratorio o un produttore ad alto volume, le soluzioni ad alta temperatura di KINTEK forniscono la stabilità e l'uniformità che i tuoi materiali meritano.

Pronto a ottimizzare la tua sintesi di nanoparticelle? Contatta KINTEK oggi stesso per una soluzione di fornace personalizzata!

Guida Visiva

Riferimenti

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un forno a muffola per il trattamento di disadesivazione delle fibre di basalto o S-glass? Guida alla pulizia termica di precisione

- Perché i forni a crogiolo sono ideali per le operazioni su piccola scala? Massimizza l'efficienza nella tua officina

- Qual è la necessità del processo di ricottura utilizzando un forno a muffola per ZnCo2O4? Aumento della purezza di fase e della conduttività

- In che modo un forno a muffola riduce la contaminazione durante il riscaldamento? Garantisci la purezza nei tuoi processi di laboratorio

- Perché sono necessari forni di essiccazione e forni di calcinazione per AuNP su STFO? Ottimizza l'attivazione del tuo catalizzatore

- Qual è la caratteristica di progettazione della camera e del telaio di un forno a muffola? Scopri la chiave della durabilità

- Quali sono i vantaggi degli elementi riscaldanti moderni per forni a muffola? Sblocca temperature ed efficienza superiori

- Quale ruolo svolge un forno elettrico industriale ad alta temperatura? Raggiungere una standardizzazione precisa dell'acciaio al carbonio