La necessità di un forno a muffola ad alta temperatura è dettata dalla soglia di decomposizione termica della dolomite naturale. La dolomite inerte ($CaMg(CO_3)_2$) deve essere sottoposta a un ambiente a temperatura ultra-elevata, specificamente intorno agli 850°C, per rompere i suoi legami chimici. Questo intenso trattamento termico è l'unico meccanismo che converte efficacemente il materiale carbonato grezzo nelle fasi catalitiche attive di ossido di calcio ($CaO$) e ossido di magnesio ($MgO$).

Il forno a muffola agisce come un reattore, non solo come un riscaldatore, guidando la specifica trasformazione termochimica della roccia inerte in ossidi metallici reattivi. Il suo valore risiede nel fornire la stabilità termica precisa richiesta per garantire la completa conversione del carbonato senza compromettere l'integrità strutturale del catalizzatore.

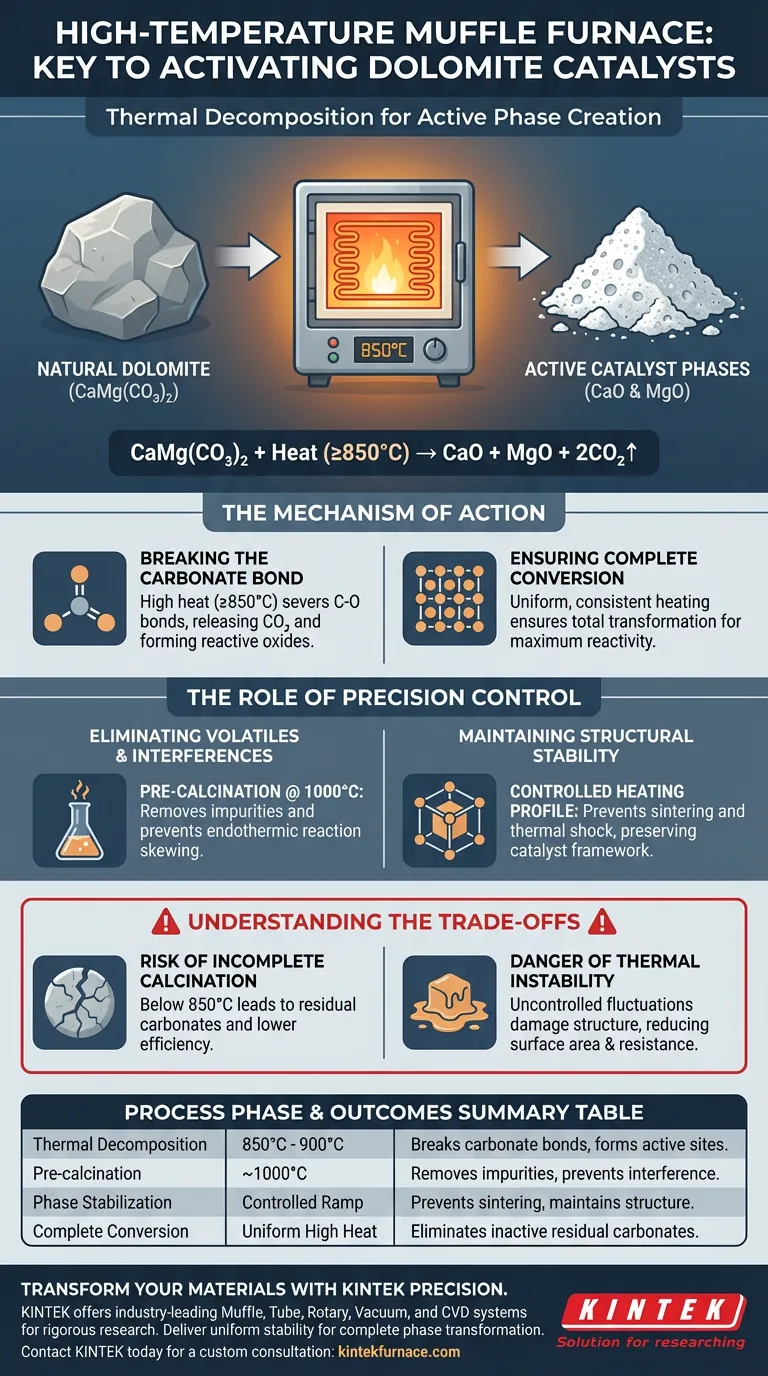

Il Meccanismo di Creazione della Fase Attiva

Rompere il Legame Carbonato

La dolomite naturale è composta da carbonati di calcio e magnesio, che sono chimicamente stabili e cataliticamente inattivi nel loro stato grezzo. Per sbloccare il loro potenziale, è necessario indurre la decomposizione termica.

Un forno a muffola ad alta temperatura fornisce l'energia richiesta, tipicamente 850°C o superiore, per recidere i legami che trattengono l'anidride carbonica all'interno del reticolo cristallino. Questo processo rilascia $CO_2$ e lascia dietro di sé gli ossidi reattivi ($CaO$ e $MgO$) che funzionano come siti attivi del catalizzatore.

Garantire la Completa Conversione

Il riscaldamento parziale è insufficiente per le applicazioni catalitiche. Se la temperatura è incoerente o troppo bassa, rimarranno carbonati residui, diluendo l'attività del prodotto finale.

Il forno a muffola garantisce che l'ambiente rimanga uniforme, guidando la reazione fino al completamento. Questa conversione totale è fondamentale per massimizzare la reattività chimica delle materie prime.

Il Ruolo del Controllo di Precisione

Eliminare Volatili e Interferenze

Oltre alla decomposizione primaria, il forno svolge un ruolo critico nella purificazione. Operare a temperature fino a 1000°C consente la pre-calcinazione della dolomite.

Questo passaggio rimuove efficacemente i componenti volatili ed elimina potenziali reazioni endotermiche che potrebbero verificarsi durante le fasi successive di lavorazione. Stabilizzando il materiale in anticipo, si garantisce l'accuratezza dei dati sperimentali successivi e la prevedibilità della reazione.

Mantenere la Stabilità Strutturale

La struttura fisica di un catalizzatore è importante quanto la sua composizione chimica. Il forno a muffola consente un profilo di riscaldamento controllato, essenziale per mantenere la stabilità strutturale del catalizzatore risultante.

Evitando rapidi shock termici o riscaldamenti non uniformi, il forno preserva l'integrità delle fasi ossidiche appena formate. Questo ambiente controllato impedisce il degrado della struttura del catalizzatore durante la transizione critica da carbonato a ossido.

Comprendere i Compromessi

Il Rischio di Calcinazione Incompleta

Se il forno non riesce a mantenere la temperatura target (ad esempio, scendendo al di sotto degli 850°C), la decomposizione della dolomite sarà incompleta. Ciò si traduce in un materiale ibrido contenente carbonati inattivi, che abbassa significativamente l'efficienza catalitica.

Il Pericolo di Instabilità Termica

Sebbene il calore elevato sia necessario, le fluttuazioni incontrollate possono danneggiare le proprietà fisiche del catalizzatore.

Senza la precisa regolazione fornita da un forno a muffola di alta qualità, si rischia di alterare la struttura cristallina o di sinterizzare il materiale. Ciò può portare a una perdita di superficie o a una ridotta resistenza allo sfogliamento e alla disattivazione nelle applicazioni future.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della preparazione del tuo catalizzatore a base di dolomite, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Massima Reattività: Assicurati che il tuo forno possa sostenere un minimo di 850°C per garantire la conversione totale dei carbonati in fasi attive di $CaO$ e $MgO$.

- Se il tuo obiettivo principale è l'Accuratezza dei Dati: Utilizza una fase di pre-calcinazione intorno ai 1000°C per eliminare completamente i volatili e prevenire che reazioni endotermiche distorcano i risultati sperimentali successivi.

Il trattamento termico di precisione è il ponte fondamentale tra il potenziale minerale grezzo e l'attività catalitica ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Requisito di Temperatura | Risultato Chiave |

|---|---|---|

| Decomposizione Termica | 850°C - 900°C | Rompere i legami carbonato; rilasciare CO2; formare siti attivi di CaO/MgO |

| Pre-calcinazione | ~1000°C | Rimuovere impurità volatili e prevenire interferenze endotermiche |

| Stabilizzazione della Fase | Rampa Controllata | Prevenire la sinterizzazione e mantenere l'integrità strutturale del catalizzatore |

| Conversione Completa | Calore Uniforme Elevato | Eliminare carbonati residui inattivi per la massima reattività |

Trasforma le Tue Materie Prime con la Precisione KINTEK

Non lasciare che un riscaldamento incoerente comprometta le tue rese catalitiche. KINTEK fornisce soluzioni termiche leader del settore, progettate per la ricerca e la produzione rigorose. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di temperatura e atmosfera.

Sia che tu stia eseguendo la calcinazione della dolomite o la sintesi di materiali avanzati, i nostri forni forniscono la stabilità uniforme necessaria per una completa trasformazione di fase.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funziona il sistema di isolamento in un forno a muffola? Sbloccare un controllo della temperatura elevata efficiente e sicuro

- Come un forno a muffola ad alta temperatura facilita la sinterizzazione di ceramiche di Sr4Al6O12SO4 a 1400°C? Guida esperta

- Come viene utilizzato un forno a muffola nella post-elaborazione della polvere di idrossiapatite (HA)? Ottimizzare purezza e bioattività

- Quale ruolo svolge una muffola nella lavorazione di campioni di acciaio e suolo per l'estrazione del cobalto? Guida essenziale di laboratorio

- Quali sono le caratteristiche chiave dei forni elettrici a scatola? Riscaldamento di precisione per laboratori e industria

- Come fa un forno a camera di laboratorio a garantire la qualità dei film sottili di TiO2-NiO? Ottimizzare la precisione del trattamento termico

- Perché è necessaria una fornace industriale ad alta temperatura per l'attivazione chimica? Ottenere una precisione di 700°C per il carbonio

- Come un forno a muffola da laboratorio facilita l'attivazione della zeolite ZMQ-1? Sblocca i canali porosi ad anello 28