Un forno a muffola ad alta temperatura funge da camera di reazione critica per la sinterizzazione di ceramiche di Sr4Al6O12SO4. Fornisce un ambiente stabile a 1400°C, che funge da soglia energetica obbligatoria per innescare reazioni chimiche allo stato solido tra i precursori Al2O3, SrCO3 e SrSO4. Mantenere questa temperatura per quattro ore assicura che il materiale subisca una trasformazione strutturale completa, risultando in una ceramica densa a fase singola.

Il forno a muffola fornisce più del semplice calore; crea un equilibrio stabile che elimina la porosità e organizza il reticolo cristallino. Questo ciclo termico controllato è il fattore determinante per stabilire la resistenza meccanica e la resistenza alla corrosione del materiale.

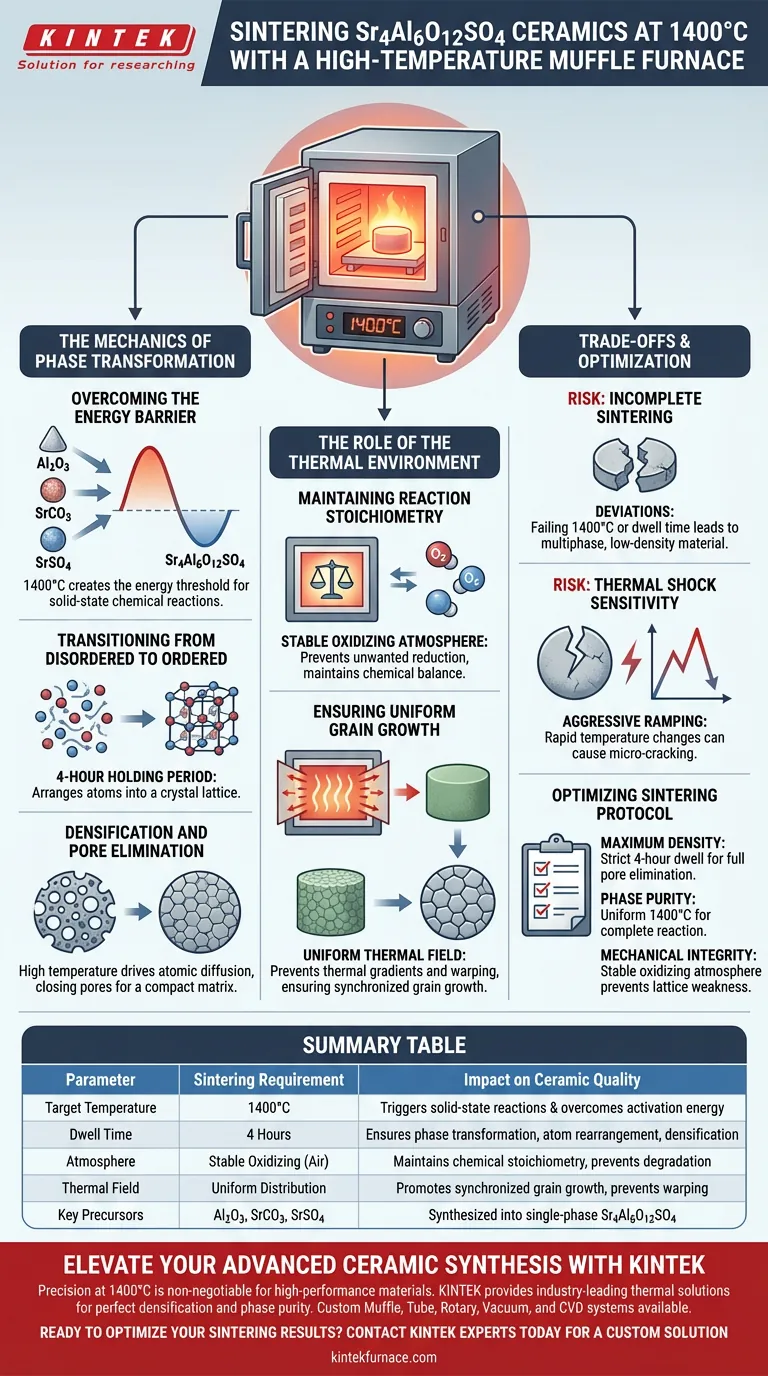

La Meccanica della Trasformazione di Fase

Superare la Barriera Energetica

La sintesi di Sr4Al6O12SO4 non è una semplice miscela, ma una complessa evoluzione chimica. Il forno a muffola deve mantenere una temperatura stabile di 1400°C per superare la barriera di energia di attivazione richiesta affinché le materie prime—Al2O3, SrCO3 e SrSO4—interagiscano. Senza raggiungere questa precisa soglia termica, le necessarie reazioni allo stato solido non possono avviarsi.

Transizione da Stati Disordinati a Ordinati

Una volta iniziata la reazione, il materiale esiste in uno stato di transizione, disordinato. Il forno facilita un periodo di mantenimento di quattro ore alla temperatura di picco, che guida il riarrangiamento degli atomi in una struttura cristallina altamente ordinata. Questo apporto energetico sostenuto è essenziale per lo sviluppo completo della fase Sr4Al6O12SO4.

Densificazione ed Eliminazione dei Pori

Man mano che la struttura cristallina si organizza, la matrice ceramica si densifica. L'ambiente ad alta temperatura promuove la diffusione degli atomi, chiudendo ed eliminando efficacemente i pori residui all'interno del materiale. Ciò si traduce in una matrice compatta cruciale per applicazioni ad alte prestazioni.

Il Ruolo dell'Ambiente Termico

Mantenimento della Stechiometria della Reazione

In un forno a muffola ad alta temperatura, l'atmosfera aerea fornisce tipicamente un ambiente ossidante stabile. Per le ceramiche a base di ossidi, questo è vitale per mantenere il corretto equilibrio chimico (stechiometria) e prevenire reazioni di riduzione indesiderate che potrebbero degradare la purezza del materiale.

Garantire una Crescita Uniforme dei Grani

Un vantaggio chiave di un forno a muffola di qualità è la generazione di un campo termico uniforme. Questa uniformità assicura che il corpo verde ceramico si riscaldi uniformemente, prevenendo gradienti termici che causano deformazioni. Consente una crescita sincronizzata dei grani, portando a una struttura densa con grani equiaxed (di dimensioni approssimativamente uguali).

Comprendere i Compromessi

Il Rischio di Sinterizzazione Incompleta

Mentre 1400°C è l'obiettivo, deviazioni nella consistenza della temperatura possono portare a difetti significativi. Se il forno non riesce a mantenere questa soglia in tutta la camera, o se il tempo di permanenza di quattro ore viene abbreviato, la reazione allo stato solido rimarrà incompleta. Ciò si traduce in un materiale multifase con minore densità e proprietà meccaniche compromesse.

Sensibilità allo Shock Termico

Le ceramiche sono generalmente sensibili a rapidi cambiamenti di temperatura. Sebbene l'obiettivo principale sia raggiungere i 1400°C, le velocità di riscaldamento e raffreddamento devono essere controllate. Un ramping aggressivo può indurre stress termico, portando a micro-crepe nella matrice densificata prima che il processo sia completato.

Ottimizzazione del Protocollo di Sinterizzazione

Per ottenere i migliori risultati con le ceramiche di Sr4Al6O12SO4, allinea i parametri del tuo forno con i tuoi specifici obiettivi di materiale.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il tempo di permanenza sia rigorosamente mantenuto per quattro ore per consentire la completa eliminazione dei pori e la diffusione atomica.

- Se il tuo obiettivo principale è la Purezza di Fase: Verifica che il forno mantenga una temperatura uniforme di 1400°C in tutta la camera per garantire la completa reazione di tutti i precursori (Al2O3, SrCO3 e SrSO4).

- Se il tuo obiettivo principale è l'Integrità Meccanica: utilizza un'atmosfera ossidante stabile per prevenire squilibri stechiometrici che indeboliscono il reticolo cristallino.

Il controllo preciso del ciclo termico a 1400°C è la variabile più importante per ingegnerizzare una ceramica resistente alla corrosione e ad alta resistenza.

Tabella Riassuntiva:

| Parametro | Requisito di Sinterizzazione | Impatto sulla Qualità della Ceramica |

|---|---|---|

| Temperatura Obiettivo | 1400°C | Innesca reazioni chimiche allo stato solido e supera l'energia di attivazione |

| Tempo di Permanenza | 4 Ore | Garantisce la completa trasformazione di fase, il riarrangiamento atomico e la densificazione |

| Atmosfera | Ossidante Stabile (Aria) | Mantiene la stechiometria chimica e previene il degrado del materiale |

| Campo Termico | Distribuzione Uniforme | Promuove la crescita sincronizzata dei grani e previene deformazioni/crepe |

| Precursori Chiave | Al2O3, SrCO3, SrSO4 | Sintetizzati con successo in una struttura Sr4Al6O12SO4 a fase singola |

Eleva la Tua Sintesi di Ceramiche Avanzate con KINTEK

La precisione a 1400°C è non negoziabile per materiali ad alte prestazioni come Sr4Al6O12SO4. KINTEK fornisce le soluzioni termiche leader del settore necessarie per ottenere una perfetta densificazione e purezza di fase.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi protocolli di sinterizzazione unici, garantendo una crescita uniforme dei grani e un'integrità meccanica per le tue applicazioni più esigenti.

Pronto a ottimizzare i tuoi risultati di sinterizzazione?

Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il processo di sinterizzazione termica in un forno a muffola è necessario per la post-elaborazione dei compositi a matrice di alluminio?

- In che modo i forni a crogiolo facilitano rapidi cambi di lega? Ottieni una flessibilità di produzione senza pari

- Quali sono gli usi comuni dei forni elettrici a scatola nei processi di trattamento termico? Ottenere un controllo preciso delle proprietà dei materiali

- Quale ruolo svolge una fornace a muffola nella sintesi del carbonitruro? Controllo della policondensazione termica

- Quali sistemi opzionali sono disponibili per i forni a pozzo? Migliora il tuo processo termico con soluzioni personalizzate

- A cosa serve comunemente un forno a muffola nei laboratori? Essenziale per la lavorazione di materiali ad alta temperatura

- Perché la formazione dell'operatore è importante per l'uso del forno a muffola? Garantire sicurezza, precisione e longevità

- Quali precauzioni dovrebbero essere prese quando si utilizza un forno a muffola per la prima volta o dopo un lungo periodo di inattività? Garantire un funzionamento sicuro e duraturo