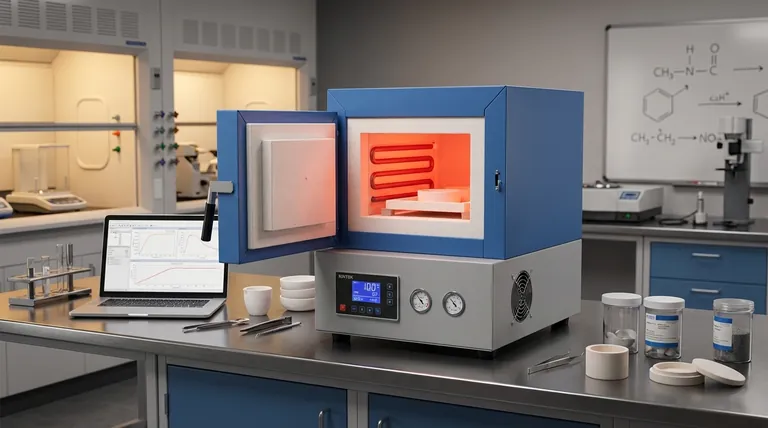

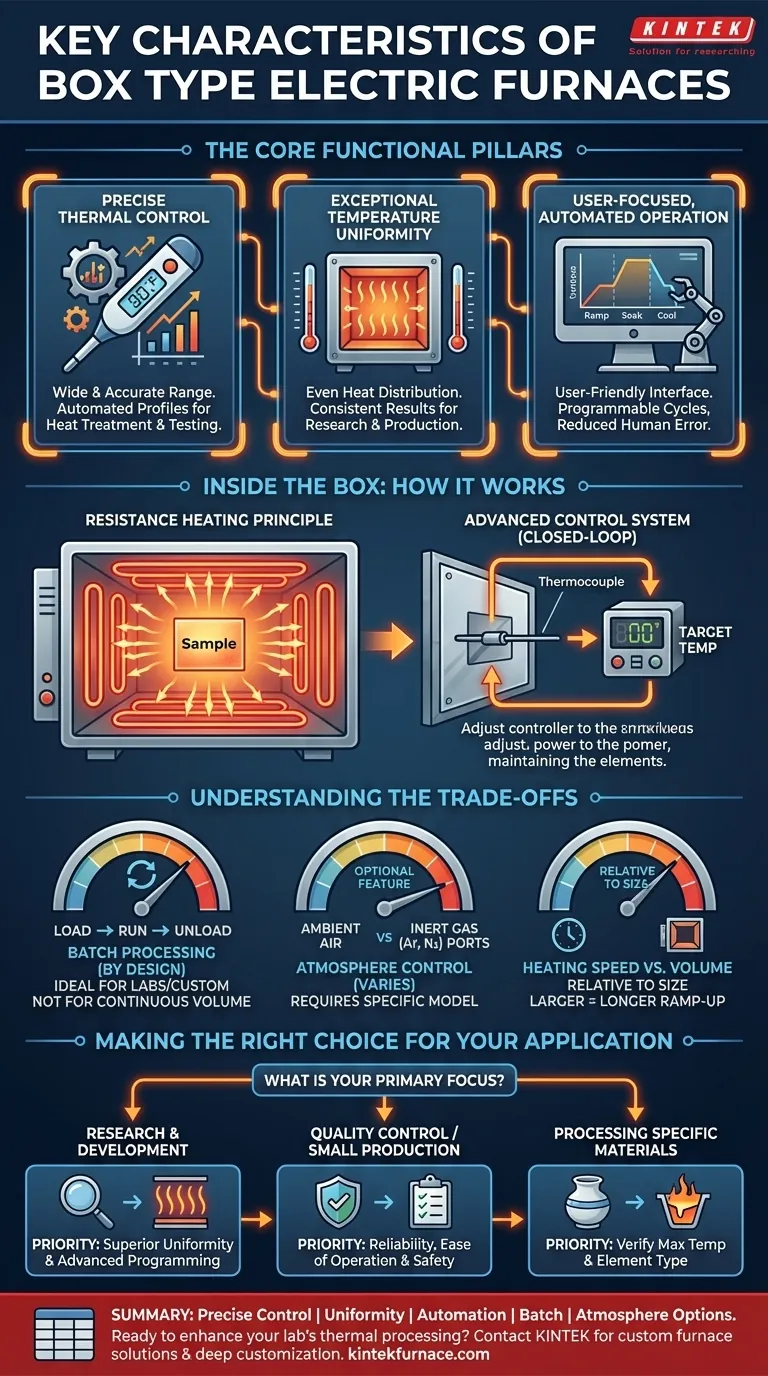

Nella loro essenza, i forni elettrici a scatola sono definiti da tre caratteristiche principali: un intervallo di temperatura ampio e controllabile con precisione, eccellente uniformità della temperatura in tutta la camera e un funzionamento semplice e automatizzato. Questi forni sono progettati come strumenti versatili per esperimenti di laboratorio e processi industriali su piccola scala, fornendo un ambiente termico altamente controllato per i materiali.

Un forno a scatola non è semplicemente una scatola calda; è uno strumento di precisione. Il suo valore risiede nella capacità di eseguire profili termici specifici e ripetibili, rendendolo uno strumento indispensabile per la scienza dei materiali, il controllo qualità e la produzione specializzata dove la consistenza termica è fondamentale.

I Pilastri Funzionali Fondamentali

Per capire se un forno a scatola è lo strumento giusto per il tuo compito, devi comprenderne le capacità fondamentali. Questi forni sono costruiti per fornire un ambiente di riscaldamento stabile, prevedibile e facile da gestire.

Controllo Termico Preciso e Alte Temperature

I forni a scatola offrono un ampio intervallo di temperatura operativa, rendendoli adatti per una vasta gamma di processi, dall'essiccazione e polimerizzazione alla sinterizzazione e fusione.

Il loro punto di forza principale è l'elevata precisione dei loro sistemi di controllo della temperatura. Ciò consente agli utenti di programmare e mantenere automaticamente temperature specifiche, fondamentale per il trattamento termico e i test sui materiali.

Eccezionale Uniformità della Temperatura

Le tecnologie di riscaldamento avanzate e i sistemi di controllo assicurano una distribuzione uniforme della temperatura in tutta la camera interna.

Questa uniformità della temperatura è cruciale per la ricerca e la produzione. Garantisce che ogni parte di un campione o di un lotto sia sottoposta esattamente alle stesse condizioni termiche, portando a risultati coerenti e ripetibili.

Funzionamento Automatizzato e Orientato all'Utente

I forni a scatola moderni sono dotati di interfacce digitali intuitive che semplificano complessi cicli di riscaldamento.

Gli operatori possono programmare facilmente rampe di temperatura a più passaggi, tempi di mantenimento e cicli di raffreddamento. Questa automazione riduce la possibilità di errori umani e garantisce la coerenza del processo.

Come un Forno a Scatola Ottiene Queste Prestazioni

Le prestazioni di un forno a scatola non sono magia; sono il risultato di scelte ingegneristiche specifiche nei suoi meccanismi di riscaldamento e controllo. Comprendere questi principi aiuta a valutare modelli diversi.

Il Principio del Riscaldamento a Resistenza

La fonte di calore è tipicamente una serie di elementi riscaldanti, come fili o piastre a resistenza.

Quando una corrente elettrica passa attraverso questi elementi, la loro resistenza naturale li fa generare calore radiante intenso, che riempie la camera isolata. Vengono utilizzati diversi materiali per gli elementi (come grafite o leghe speciali) per raggiungere temperature massime diverse.

Il Ruolo dei Sistemi di Controllo Avanzati

Il forno ottiene alta precisione attraverso un sistema ad anello chiuso. Una termocoppia misura la temperatura interna e invia questi dati a un controllore digitale.

Il controllore regola quindi la potenza inviata agli elementi riscaldanti per corrispondere con precisione al profilo di temperatura programmato dall'utente, garantendo stabilità e accuratezza.

Comprendere i Compromessi

Nessun singolo equipaggiamento è perfetto per ogni lavoro. Riconoscere i limiti intrinseci di un forno a scatola è fondamentale per prendere una decisione informata.

Lavorazione a Lotti per Progettazione

Il design fondamentale "a scatola" implica che questi forni funzionano su base batch (a lotti). Si carica il materiale, si esegue un ciclo e lo si scarica.

Questo li rende ideali per laboratori e produzione personalizzata, ma inadatti per la produzione continua ad alto volume, dove sarebbe necessario un forno a tunnel o a nastro trasportatore.

Il Controllo dell'Atmosfera Varia

Sebbene alcuni modelli avanzati offrano un eccellente controllo dell'atmosfera con porte per gas inerti come argon o azoto, questa non è una caratteristica standard.

I modelli di base operano con aria ambiente. Se il tuo processo è sensibile all'ossigeno, devi assicurarti di selezionare un forno specificamente progettato con capacità di spurgo del gas.

Velocità di Riscaldamento vs. Volume della Camera

La "rapida velocità di riscaldamento" menzionata per i forni a scatola è relativa alla loro dimensione e classe. Sono progettati per riscaldare un intero volume isolato.

Sebbene efficienti, non si riscalderanno velocemente quanto metodi più mirati come il riscaldamento a induzione o laser. I forni più grandi avranno naturalmente tempi di rampa più lunghi rispetto alle unità da laboratorio più piccole.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà quali caratteristiche di un forno a scatola sono più importanti.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai la priorità alla superiore uniformità della temperatura e ai controlli di programmazione avanzati per risultati sperimentali ripetibili.

- Se il tuo obiettivo principale è il controllo qualità o la produzione su piccola scala: Sottolinea l'affidabilità, la facilità d'uso e le caratteristiche di sicurezza per garantire un output coerente con una minima formazione dell'operatore.

- Se il tuo obiettivo principale è la lavorazione di materiali specifici: Verifica che la temperatura massima del forno e il tipo di elemento riscaldante siano adatti per la tua applicazione target, che si tratti di sinterizzazione di ceramiche, ricottura di metalli o fusione di vetro.

In definitiva, la scelta del forno a scatola giusto deriva dalla chiara definizione delle esigenze del tuo processo e dalla loro corrispondenza con le capacità specifiche dell'attrezzatura.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Controllo Termico Preciso | Ampio intervallo di temperatura con alta precisione per profili di riscaldamento automatizzati. |

| Uniformità della Temperatura | Distribuzione uniforme del calore attraverso la camera per risultati coerenti. |

| Funzionamento Automatizzato | Interfacce digitali intuitive per una facile programmazione e riduzione degli errori. |

| Lavorazione a Lotti (Batch) | Ideale per laboratori e produzione personalizzata, non per uso continuo ad alto volume. |

| Controllo dell'Atmosfera | Disponibile in modelli con spurgo di gas per processi sensibili all'ossigeno. |

Pronto a migliorare la lavorazione termica del tuo laboratorio con un forno a scatola personalizzato? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Che sia per la scienza dei materiali, il controllo qualità o la produzione specializzata, forniamo apparecchiature affidabili e su misura per risultati coerenti. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico