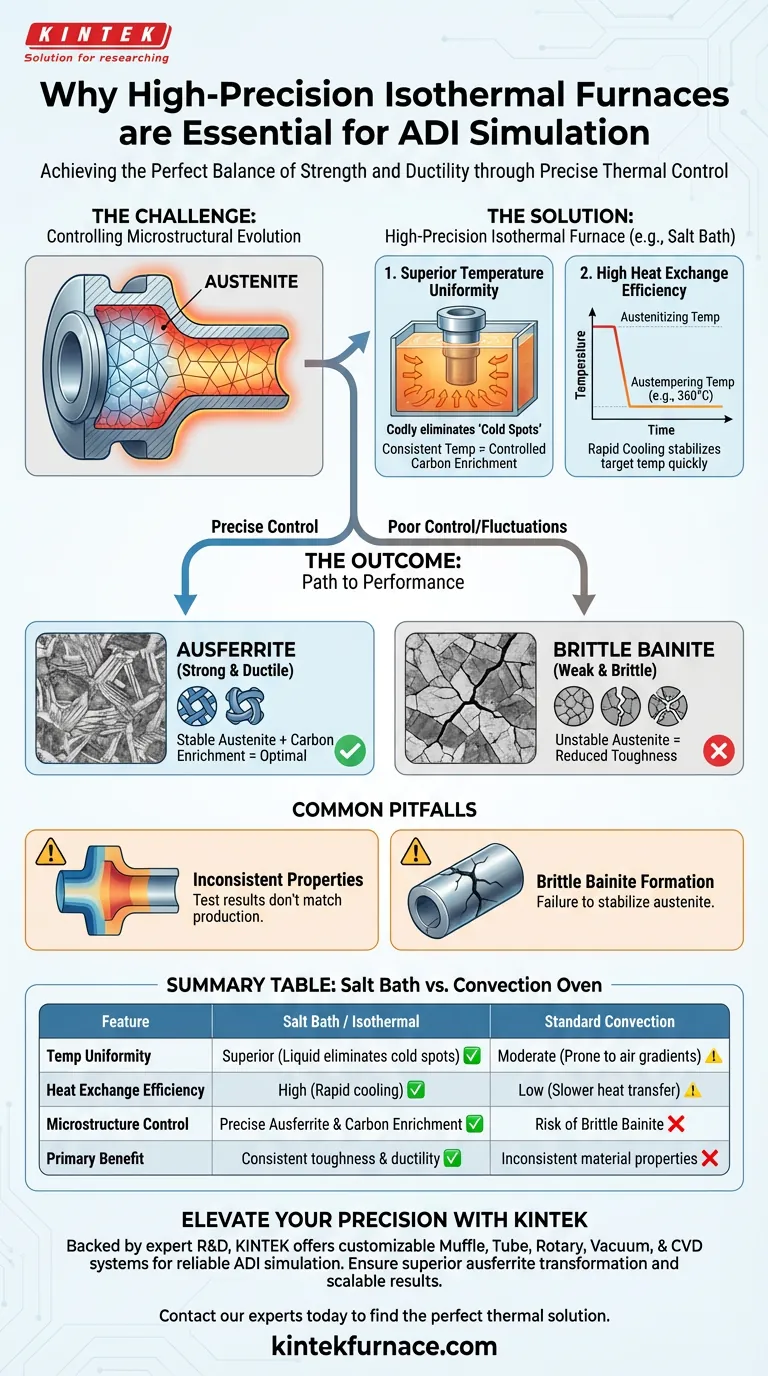

È necessario un forno isotermico ad alta precisione, in particolare un bagno di sali industriale, per simulare il trattamento termico della ghisa sferoidale austemprata (ADI) perché offre un'eccellente uniformità di temperatura e un'elevata efficienza di scambio termico. Questo preciso ambiente termico è l'unico modo per controllare accuratamente la trasformazione della microstruttura del metallo, garantendo che il materiale raggiunga il giusto equilibrio tra resistenza e duttilità anziché diventare fragile.

La capacità fondamentale di un forno isotermico è la sua capacità di mantenere una temperatura specifica, ad esempio 360 °C, senza fluttuazioni. Questa stabilità controlla l'arricchimento di carbonio dell'austenite, che è il fattore determinante per prevenire la bainite fragile e formare con successo l'ausferrite ad alte prestazioni.

La fisica del trattamento termico di precisione

Ottenere un'eccellente uniformità di temperatura

Nella lavorazione ADI, l'intero componente deve essere mantenuto alla stessa identica temperatura contemporaneamente.

Un bagno di sali industriale eccelle in questo, poiché il mezzo liquido circonda completamente il pezzo. Ciò elimina "punti freddi" o gradienti che si verificano spesso nei forni a convezione standard.

Elevata efficienza di scambio termico

La velocità è importante quanto la stabilità. La transizione dalla temperatura di austenitizzazione alla temperatura di austempering deve avvenire rapidamente.

I bagni di sali forniscono un'elevata efficienza di scambio termico, estraendo rapidamente calore dal pezzo per stabilizzarlo alla temperatura desiderata. Questo rapido raffreddamento crea le condizioni necessarie affinché inizi la desiderata trasformazione di fase.

Controllo dell'evoluzione microstrutturale

Determinazione del grado di trasformazione

L'obiettivo finale di questo processo è convertire la struttura del metallo da austenite a ausferrite.

Il grado di questa trasformazione è interamente dettato da quanto bene vengono mantenute le condizioni isotermiche. Apparecchiature di precisione garantiscono che la trasformazione si arresti esattamente quando vengono raggiunte le proprietà ottimali.

Regolazione dell'arricchimento di carbonio

Durante il tempo di mantenimento a temperatura costante (ad esempio, 360 °C), il carbonio diffonde nell'austenite rimanente.

Questo arricchimento di carbonio stabilizza l'austenite, rendendola tenace e duttile. Se la temperatura fluttua, questa diffusione diventa imprevedibile, compromettendo l'integrità del materiale.

Errori comuni da evitare

La formazione di bainite fragile

Se il forno non riesce a mantenere un rigoroso controllo isotermico, il processo non riesce a stabilizzare correttamente l'austenite.

Questo fallimento consente la formazione di bainite fragile, una microstruttura che riduce significativamente la tenacità del ferro.

Proprietà meccaniche incoerenti

Senza un forno ad alta precisione, si rischia di ottenere proprietà diverse in aree diverse dello stesso pezzo.

Questa incoerenza rende la simulazione inutile, poiché i risultati dei test non rifletteranno accuratamente le prestazioni di un componente di qualità di produzione.

Garantire l'affidabilità del processo

Per ottenere una simulazione valida del trattamento termico ADI, la scelta dell'apparecchiatura deve essere allineata ai tuoi obiettivi metallurgici.

- Se la tua priorità è la tenacità meccanica: Dai priorità a un forno con elevata efficienza di scambio termico per prevenire la formazione precoce di bainite durante il raffreddamento.

- Se la tua priorità è la consistenza microstrutturale: Assicurati che la tua attrezzatura offra un'uniformità di temperatura assoluta per garantire un arricchimento uniforme del carbonio in tutto il pezzo.

La precisione nella fase di austempering non è un lusso; è il prerequisito per la ghisa duttile ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Bagno di sali / Forno isotermico | Forno a convezione standard |

|---|---|---|

| Uniformità di temperatura | Superiore (il mezzo liquido elimina i punti freddi) | Moderata (suscettibile a gradienti d'aria) |

| Efficienza di scambio termico | Elevata (raffreddamento rapido alla temperatura desiderata) | Bassa (trasferimento di calore più lento) |

| Controllo della microstruttura | Ausferrite precisa e arricchimento di carbonio | Rischio di formazione di bainite fragile |

| Beneficio primario | Tenacità e duttilità meccanica costanti | Proprietà del materiale incoerenti |

Eleva la tua precisione metallurgica con KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità del tuo materiale. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a forni specializzati ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di simulazione ADI.

Sia che tu richieda un'elevata efficienza di scambio termico per prevenire la bainite fragile o un'uniformità assoluta per l'arricchimento di carbonio, le nostre apparecchiature di precisione garantiscono che i tuoi risultati di trattamento termico siano affidabili e scalabili.

Pronto a ottenere una trasformazione dell'ausferrite superiore? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria un'atmosfera di N2 per la calcinazione del carbonitruro drogato? Proteggere la purezza e aumentare la cristallinità

- Che cos'è un forno a atmosfera controllata e quali sono i suoi usi principali? Sblocca la precisione nella lavorazione dei materiali

- Quali funzioni svolge un forno a resistenza a muffola per l'acciaio per molle ad altissima resistenza? Guida esperta al trattamento termico

- Cosa fornisce un'atmosfera inerte per i processi metallurgici ad alta temperatura? Prevenire l'ossidazione con Argon e altro ancora

- Qual è la funzione di un forno a ossidazione termica nella crescita dei MEMS? Creare strati di passivazione di alta qualità

- Quali sono gli scopi delle atmosfere inerti nel trattamento termico? Migliorare la qualità e la sicurezza del metallo

- A quale scopo viene utilizzata un'atmosfera chimicamente reattiva in un forno? Per trasformare le superfici dei materiali

- Come sono disposti gli elementi riscaldanti nel forno di ricottura a cassone in atmosfera? Per un riscaldamento uniforme e un controllo preciso