In sintesi, un'atmosfera inerte ha uno scopo primario nel trattamento termico: creare un ambiente chimicamente non reattivo. Questa atmosfera controllata protegge i componenti metallici riscaldati dalla reazione con l'aria, principalmente l'ossigeno, prevenendo effetti dannosi come l'ossidazione e garantendo che il pezzo finale soddisfi le specifiche di qualità e prestazioni richieste.

L'uso di un'atmosfera inerte non è solo una misura protettiva; è uno strumento fondamentale per il controllo del processo. Garantisce che le uniche modifiche che si verificano nel materiale siano quelle previste dal ciclo di trattamento termico stesso, garantendo al contempo la sicurezza operativa del forno.

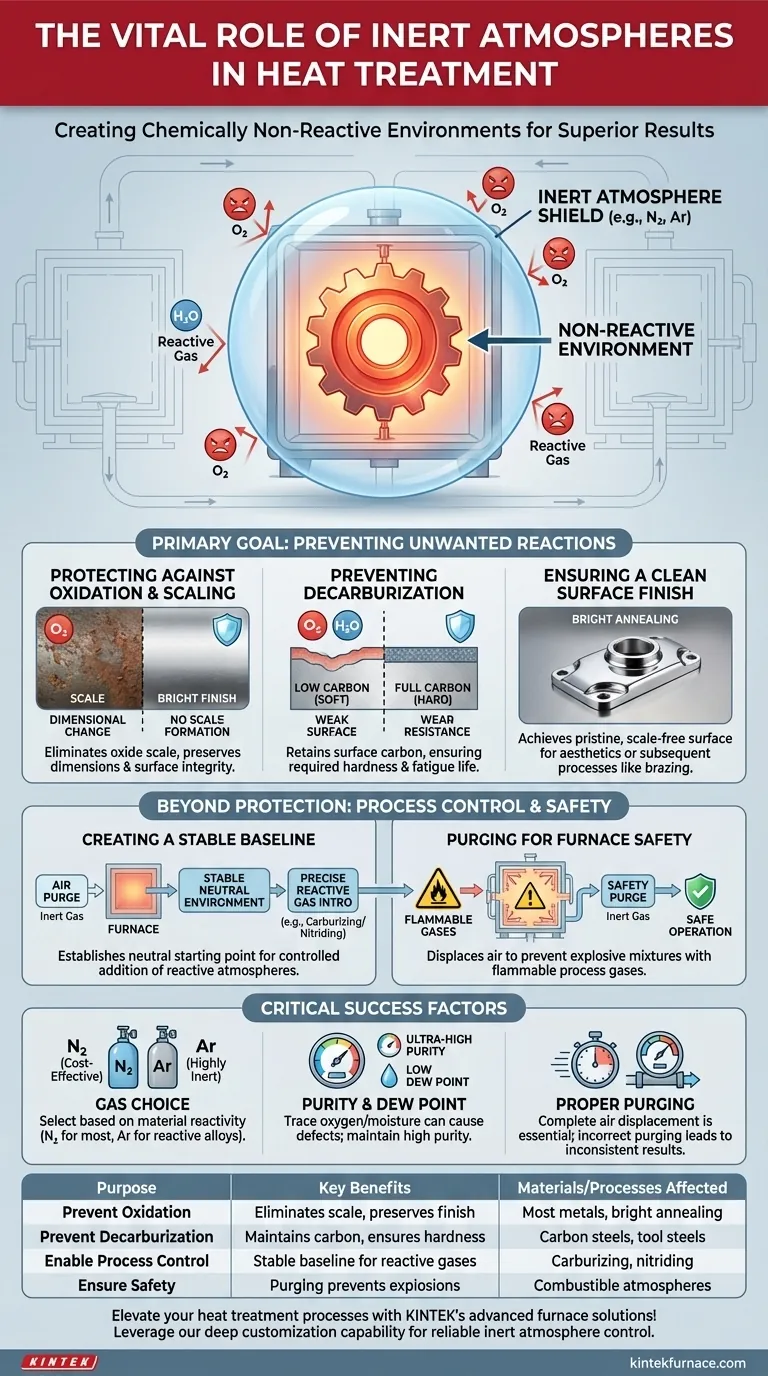

L'Obiettivo Primario: Prevenire Reazioni Indesiderate

Quando i metalli vengono riscaldati, la loro reattività aumenta drasticamente. Un'atmosfera inerte, tipicamente composta da azoto o argon, sposta i gas reattivi presenti nell'aria ambiente per preservare l'integrità del materiale.

Protezione Contro Ossidazione e Scagliatura

Ad alte temperature, l'ossigeno nell'aria reagisce prontamente con la maggior parte dei metalli per formare uno strato di ossido, comunemente noto come scaglia. Questa scaglia altera le dimensioni del pezzo, ne rovina la finitura superficiale e può interferire con processi successivi come la brasatura o la placcatura.

Un ambiente di gas inerte elimina l'ossigeno disponibile, prevenendo completamente la formazione di scaglia.

Prevenzione della Decarburazione

Per gli acciai al carbonio, l'ossigeno e il vapore acqueo nell'aria possono reagire con il carbonio vicino alla superficie del metallo. Questo processo, chiamato decarburazione, impoverisce il carbonio dallo strato superficiale.

Poiché il carbonio è l'elemento indurente primario nell'acciaio, la decarburazione si traduce in una superficie morbida e debole, compromettendo la resistenza all'usura e la vita a fatica del pezzo. Un'atmosfera inerte protegge il contenuto di carbonio superficiale.

Garantire una Finitura Superficiale Pulita

Processi come la ricottura brillante sono progettati per ammorbidire un metallo senza alterarne l'aspetto superficiale. Prevenendo qualsiasi ossidazione, un'atmosfera inerte assicura che il pezzo esca dal forno con una finitura pulita, brillante e priva di scaglia.

Questo è fondamentale per i pezzi in cui l'estetica è importante o dove è necessaria una superficie intatta per un successivo processo di giunzione come la brasatura.

Oltre la Protezione: Consentire il Controllo di Processo e la Sicurezza

Sebbene la prevenzione di reazioni indesiderate sia l'obiettivo principale, i gas inerti svolgono anche un ruolo fondamentale nello stabilire una base per processi più complessi e nel garantire che il forno funzioni in sicurezza.

Creazione di un Ambiente Stabile e Controllato

Molti processi di trattamento termico, come la carburazione o la nitrurazione, aggiungono intenzionalmente gas reattivi al forno per alterare la chimica superficiale di un pezzo.

In questi casi, un gas inerte viene prima utilizzato per spurgare tutta l'aria dal forno. Questo crea un punto di partenza neutro e prevedibile, consentendo l'introduzione precisa e ripetibile di una quantità controllata di gas reattivo.

Spurgo per la Sicurezza del Forno

I forni per trattamento termico spesso utilizzano atmosfere infiammabili o combustibili (ad esempio, gas endotermico, ammoniaca). L'introduzione di questi gas in un forno contenente aria (ossigeno) ad alte temperature può creare una miscela esplosiva.

I gas inerti vengono utilizzati come spurgo di sicurezza. Il forno viene prima riempito con azoto o argon per spostare tutto l'ossigeno prima che venga introdotto il gas di processo infiammabile. Lo stesso spurgo viene eseguito alla fine del ciclo per rimuovere il gas infiammabile in sicurezza.

Comprendere i Compromessi e le Considerazioni

Non è sufficiente scegliere semplicemente di utilizzare un gas inerte. Il gas specifico, la sua purezza e l'integrità del forno sono tutti fattori critici per il successo.

Scegliere il Gas Giusto: Azoto vs. Argon

L'azoto (N2) è il gas inerte più comune ed economico. Tuttavia, a temperature molto elevate, può reagire con alcune leghe come titanio, acciai inossidabili e alcuni acciai per utensili per formare nitruri indesiderati.

L'argon (Ar) è più inerte dell'azoto e viene utilizzato per materiali altamente reattivi o a temperature di processo più elevate dove la reattività dell'azoto è una preoccupazione. Il suo principale svantaggio è il costo significativamente più elevato.

L'Importanza della Purezza e del Punto di Rugiada

L'efficacia di un'atmosfera inerte dipende dalla sua purezza. Anche tracce di ossigeno o umidità (misurate come punto di rugiada) nell'alimentazione del gas possono essere sufficienti a causare ossidazione superficiale o decarburazione su materiali sensibili.

Garantire un'alimentazione di gas di elevata purezza e un'integrità del forno a prova di perdite è essenziale per ottenere risultati ottimali.

Il Rischio di Spurgo Incompleto

Non riuscire a spurgare completamente l'aria da un forno prima del riscaldamento è un errore comune. Se rimangono sacche d'aria, ciò porterà a un'ossidazione inconsistente e irregolare sui pezzi, spesso con conseguente rifiuto e rilavorazione. Tempi di spurgo e portate adeguati sono parametri di processo critici.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un'atmosfera inerte è guidata dal risultato desiderato per il tuo componente. Il tuo obiettivo primario detterà il livello di controllo richiesto.

- Se il tuo obiettivo principale è la qualità e l'aspetto della superficie: Un'atmosfera inerte è irrinunciabile per prevenire l'ossidazione e ottenere una finitura brillante e pulita per processi come la ricottura o la brasatura.

- Se il tuo obiettivo principale sono le prestazioni meccaniche: Prevenire la decarburazione è fondamentale, poiché preserva direttamente la durezza e la resistenza a fatica della superficie del componente.

- Se il tuo obiettivo principale è la sicurezza e il controllo del processo: L'uso di uno spurgo a gas inerte è un passo fondamentale per introdurre o rimuovere in sicurezza atmosfere reattive o infiammabili in processi come la carburazione.

La padronanza del controllo dell'atmosfera è un pilastro del trattamento termico moderno e di alta qualità.

Tabella riassuntiva:

| Scopo | Benefici Chiave | Materiali/Processi Interessati |

|---|---|---|

| Prevenire l'Ossidazione | Elimina la formazione di scaglie, preserva la finitura superficiale | La maggior parte dei metalli, ricottura brillante |

| Prevenire la Decarburazione | Mantiene il carbonio superficiale, garantisce la durezza | Acciai al carbonio, acciai per utensili |

| Consentire il Controllo del Processo | Fornisce una base stabile per i gas reattivi | Carburazione, nitrurazione |

| Garantire la Sicurezza | Spurgo di gas infiammabili per prevenire esplosioni | Forni con atmosfere combustibili |

Migliora i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ottenere una qualità dei materiali e una sicurezza operativa superiori. Contattaci oggi per discutere come possiamo ottimizzare il tuo trattamento termico con un controllo affidabile dell'atmosfera inerte!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora