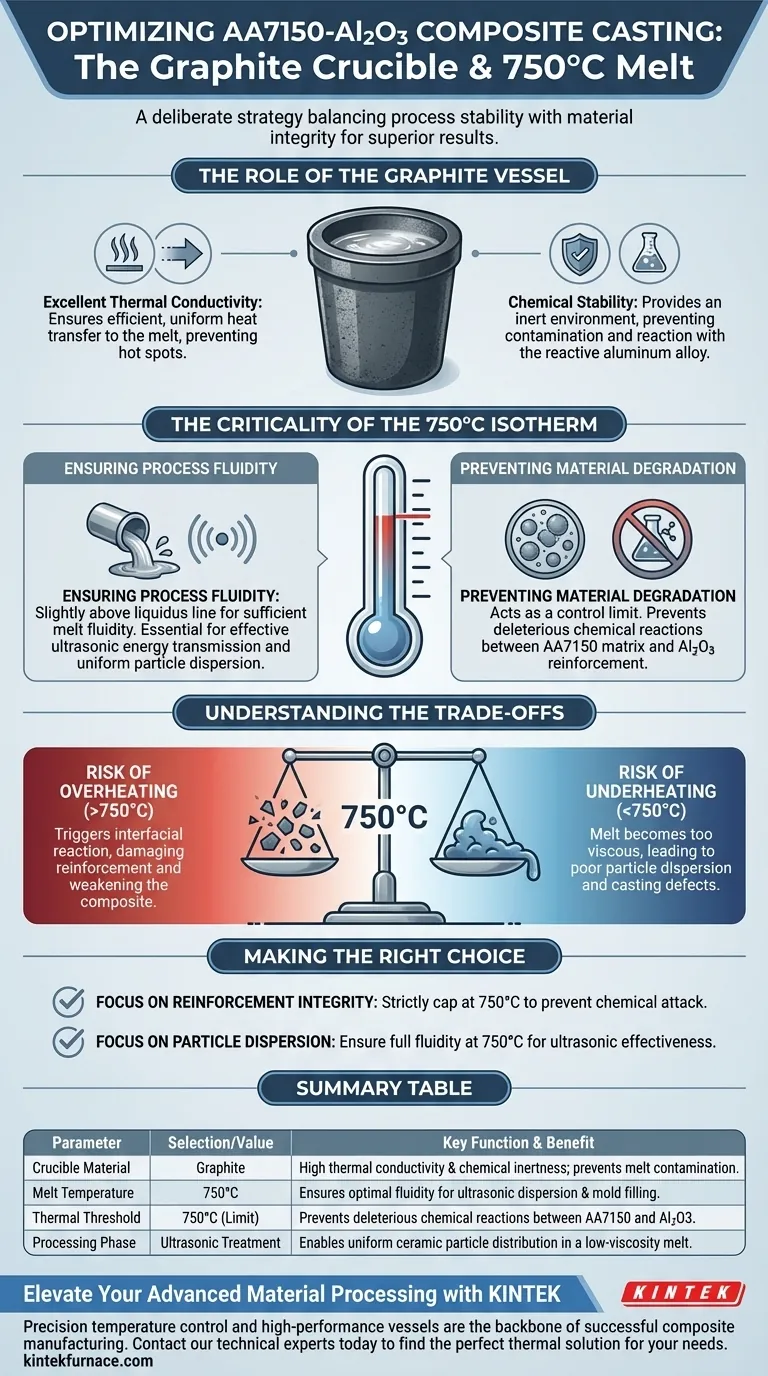

La scelta di un crogiolo di grafite e di una specifica temperatura di mantenimento di 750°C è una strategia deliberata per bilanciare la stabilità del processo con l'integrità del materiale. La grafite fornisce un recipiente chimicamente inerte e altamente conduttivo, mentre la temperatura precisa assicura che la lega di alluminio AA7150 sia sufficientemente fluida per l'elaborazione ultrasonica e la fusione senza diventare così calda da degradare chimicamente il rinforzo Al2O3.

Il successo nella fusione di compositi AA7150-Al2O3 si basa sul mantenimento di una rigorosa finestra termica. 750°C è la soglia critica che consente un'efficace dispersione ultrasonica e un flusso di fusione, prevenendo al contempo reazioni chimiche avverse tra la matrice metallica e il rinforzo ceramico.

Il Ruolo del Recipiente di Grafite

Conducibilità Termica e Resistenza

La grafite viene scelta principalmente per la sua eccellente conducibilità termica. Questa proprietà assicura che il calore venga trasferito in modo efficiente e uniforme alla fusione, prevenendo punti caldi o gradienti di temperatura non uniformi.

Inoltre, la grafite possiede un'elevata resistenza alle alte temperature, che le consente di mantenere l'integrità strutturale sotto gli intensi carichi termici richiesti per la fusione delle leghe di alluminio.

Stabilità Chimica

Il crogiolo non deve contaminare la lega. La grafite fornisce un ambiente chimico stabile per la fusione.

Questa inerzia impedisce al recipiente stesso di reagire con la lega di alluminio reattiva, garantendo che il composito finale mantenga la composizione chimica desiderata.

La Criticità dell'Isoterma di 750°C

Garantire la Fluidità del Processo

La fusione viene mantenuta a 750°C perché questa temperatura è leggermente al di sopra della linea di liquidus della lega.

A questa temperatura, il metallo raggiunge una sufficiente fluidità di fusione. Questa bassa viscosità è essenziale per l'efficace trasmissione dell'energia ultrasonica durante la fase di dispersione, garantendo che le particelle di Al2O3 siano distribuite uniformemente.

La fluidità è anche fondamentale per la successiva fusione nello stampo, consentendo al metallo di riempire le complessità dello stampo prima di solidificarsi.

Prevenire il Degrado del Materiale

Mentre il calore elevato migliora il flusso, il calore eccessivo è pericoloso per la qualità del composito.

Mantenere la temperatura a 750°C funge da limite di controllo per prevenire reazioni chimiche deleterie.

Se la temperatura aumenta significativamente, la matrice (AA7150) può reagire chimicamente con la fase di rinforzo (Al2O3). Ciò degrada il rinforzo e compromette le proprietà meccaniche del composito finale.

Comprendere i Compromessi

Il Rischio di Surriscaldamento

Superare i 750°C sposta l'equilibrio dalla fluidità alla reattività.

Mentre il metallo può fluire meglio, si corre il rischio di innescare una reazione interfacciale tra l'alluminio e l'allumina. Ciò danneggia la fase di rinforzo, rendendo il composito più debole nonostante un migliore riempimento.

Il Rischio di Sottoraffreddamento

Scendere significativamente al di sotto dei 750°C rischia di attraversare troppo presto la linea di liquidus.

Se la fusione è troppo viscosa, la trasmissione di energia ultrasonica diventa inefficiente, portando a una scarsa dispersione delle particelle. Inoltre, il metallo potrebbe solidificarsi prematuramente durante la fusione, causando difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la produzione di un composito AA7150-Al2O3 di alta qualità, attieniti a questi principi operativi:

- Se il tuo obiettivo principale è l'Integrità del Rinforzo: Limita rigorosamente la tua temperatura a 750°C per evitare che la matrice attacchi chimicamente le particelle di Al2O3.

- Se il tuo obiettivo principale è la Dispersione delle Particelle: Assicurati che la fusione rimanga completamente fluida (a 750°C) per consentire all'energia ultrasonica di rompere efficacemente gli agglomerati.

Utilizzando un recipiente di grafite e bloccando la temperatura a 750°C, mantieni la stretta finestra richiesta sia per un'eccellente colabilità che per proprietà del materiale superiori.

Tabella Riassuntiva:

| Parametro | Selezione/Valore | Funzione Chiave e Beneficio |

|---|---|---|

| Materiale del Crogiolo | Grafite | Elevata conducibilità termica e inerzia chimica; previene la contaminazione della fusione. |

| Temperatura di Fusione | 750°C | Garantisce una fluidità ottimale per la dispersione ultrasonica e il riempimento dello stampo. |

| Soglia Termica | 750°C (Limite) | Previene reazioni chimiche deleterie tra AA7150 e Al2O3. |

| Fase di Elaborazione | Trattamento Ultrasonico | Consente una distribuzione uniforme delle particelle ceramiche in una fusione a bassa viscosità. |

Migliora la Tua Elaborazione di Materiali Avanzati con KINTEK

Il controllo preciso della temperatura e i recipienti ad alte prestazioni sono la spina dorsale della produzione di compositi di successo. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD all'avanguardia, insieme a forni speciali per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di compositi AA7150-Al2O3 o a matrice metallica.

Pronto a ottenere un'integrità del materiale e una stabilità del processo superiori?

Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- K. Chinna Maddaiah, R. Pramod. Studies on the Mechanical, Strengthening Mechanisms and Tribological Characteristics of AA7150-Al2O3 Nano-Metal Matrix Composites. DOI: 10.3390/jcs8030097

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la necessità di un condensatore cilindrico in un sistema di riduzione dei metalli assistito da microonde? Punti chiave di protezione

- Perché viene utilizzata una crogiolo di porcellana coperto per la calcinazione del carbone attivo? Assicurati la tua resa di carbonio di alta qualità

- Perché un forno di essiccazione sotto vuoto è essenziale per la preparazione del catalizzatore Pd-Ni/ZrO2? Garantire una distribuzione uniforme dei metalli

- Perché viene utilizzato un forno da laboratorio durante la fase di pre-trattamento della pirolisi dei rifiuti di ossa di pollo?

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Perché utilizzare crogioli di allumina per il ricottura di NaNbO3:Pr3+? Garantire elevata purezza e stabilità termica

- Che tipo di mezzo è consentito nelle pompe per vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali

- Perché viene utilizzata una crogiolo di allumina ad alta purezza per gli esperimenti sul filo animato? Garantire un trasferimento di calore a contaminazione zero