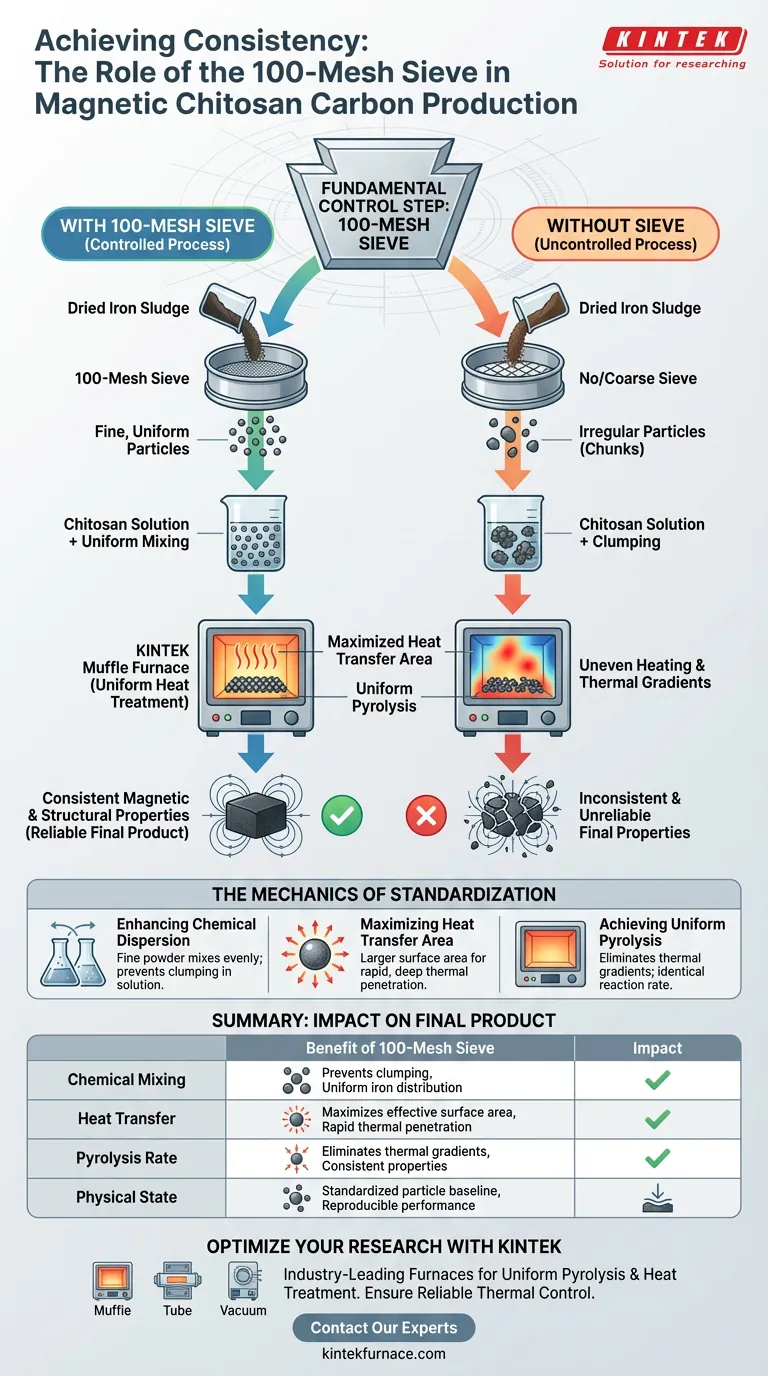

L'uso di un setaccio a 100 mesh è il passaggio di controllo fondamentale che stabilisce la base fisica per un carbone di chitosano magnetico di alta qualità. Lavorando il fango di ferro essiccato attraverso questa specifica maglia, si garantisce una dimensione delle particelle fine e uniforme, essenziale sia per un'efficace miscelazione chimica che per la stabilità termodinamica durante il trattamento termico.

La standardizzazione della dimensione delle particelle non è semplicemente un passaggio preparatorio; è una variabile critica del processo che massimizza l'area di trasferimento del calore e garantisce una dispersione uniforme. Ciò si traduce direttamente in un processo di pirolisi in cui ogni particella reagisce in condizioni identiche, assicurando proprietà magnetiche e strutturali coerenti.

La Meccanica della Standardizzazione delle Particelle

Miglioramento della Dispersione Chimica

Prima che venga applicato il calore, le materie prime devono essere integrate chimicamente. Il passaggio del fango di ferro essiccato attraverso un setaccio a 100 mesh crea una polvere fine che si disperde uniformemente all'interno della soluzione di chitosano.

Ciò impedisce la formazione di grumi e garantisce che il componente di ferro sia distribuito uniformemente nella matrice di chitosano prima della solidificazione.

Massimizzazione dell'Area di Trasferimento del Calore

La coerenza del prodotto finale dipende in gran parte da come il materiale assorbe l'energia termica. Particelle più fini e standardizzate forniscono un'area di trasferimento del calore efficace significativamente maggiore.

Questa maggiore superficie consente al calore del forno di penetrare nel materiale in modo più efficiente e rapido.

Ottenere una Pirolisi Uniforme

All'interno del forno a muffola, il riscaldamento non uniforme è la causa principale della variabilità della qualità del prodotto. Il processo di setacciamento garantisce che il precursore venga riscaldato uniformemente in tutto il campione.

Ciò impedisce gradienti termici, assicurando che la trasformazione chimica (pirolisi) avvenga alla stessa velocità in tutto il lotto.

Le Conseguenze dell'Irregolarità

Proprietà Finali Incoerenti

Il principale compromesso del saltare o affrettare il processo di setacciamento è una perdita di prevedibilità. Senza una dimensione delle particelle standardizzata, il precursore soffrirà di una distribuzione termica non uniforme.

Ciò porta direttamente a fluttuazioni nelle proprietà magnetiche e strutturali del carbone di chitosano magnetico finale, rendendo il materiale inaffidabile per applicazioni precise.

Garantire l'Affidabilità del Processo

Se il tuo obiettivo principale è l'Omogeneità Strutturale:

- Aderisci rigorosamente allo standard dei 100 mesh per garantire che il fango di ferro si mescoli perfettamente nella soluzione di chitosano senza agglomerazione.

Se il tuo obiettivo principale sono le Prestazioni Magnetiche:

- Dai priorità all'uniformità delle particelle per garantire una distribuzione uniforme del calore durante la pirolisi, necessaria per bloccare tratti magnetici coerenti.

Controlla la dimensione delle particelle e controllerai la coerenza del tuo materiale finale.

Tabella Riassuntiva:

| Variabile di Processo | Beneficio del Setaccio a 100 Mesh | Impatto sul Prodotto Finale |

|---|---|---|

| Miscelazione Chimica | Previene la formazione di grumi nella soluzione di chitosano | Distribuzione uniforme del ferro all'interno della matrice |

| Trasferimento di Calore | Massimizza l'area superficiale effettiva | Penetrazione termica rapida e profonda |

| Velocità di Pirolisi | Elimina i gradienti termici | Proprietà strutturali e magnetiche coerenti |

| Stato Fisico | Base di particelle standardizzata | Prestazioni del materiale riproducibili |

Ottimizza la Tua Ricerca sui Materiali con KINTEK

Ottenere un carbone di chitosano magnetico coerente richiede più di un semplice setacciamento di precisione; richiede il controllo termico affidabile di apparecchiature di laboratorio ad alte prestazioni.

KINTEK fornisce forni a muffola, tubolari e sottovuoto leader del settore, specificamente progettati per una pirolisi e un trattamento termico uniformi. Sia che tu stia conducendo ricerca e sviluppo fondamentale o produzione avanzata, i nostri sistemi personalizzabili garantiscono che i tuoi precursori standardizzati subiscano la trasformazione termica esatta necessaria per prestazioni superiori.

Pronto a elevare la precisione del tuo laboratorio? Contatta i nostri esperti oggi stesso per discutere la nostra gamma di soluzioni personalizzabili ad alta temperatura.

Guida Visiva

Riferimenti

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come proteggono il substrato i crogioli di quarzo e le piastre di copertura in quarzo? Ottimizzare la crescita di nanofili di TiO2

- Quali sono i nomi alternativi per un forno da laboratorio? Trova lo strumento ad alta temperatura giusto per il tuo laboratorio

- Perché è necessario un crogiolo in Pt5%Au per il vetro bioattivo S53P4? Garantire la purezza a 1400°C

- Perché l'integrazione di una termocoppia di tipo K e di un data logger è necessaria per l'acciaio Vanadis 60? Sblocca la precisione.

- Quali sono le applicazioni principali dei tubi in ceramica di allumina? Ideali per esigenze di alte temperature, corrosione e isolamento

- Perché i controllori di flusso di massa ad alta precisione sono necessari per la crescita CVD di h-BN? Garantire una stechiometria del film superiore

- Quali fattori di costo dovrebbero essere considerati quando si sceglie un tubo di ceramica all'allumina per forno? Ottimizzare il costo totale di proprietà

- Quale ruolo svolge un termometro a infrarossi ad alta precisione nella metallurgia del plasma a doppio bagliore? Garanzia di precisione e protezione dei materiali