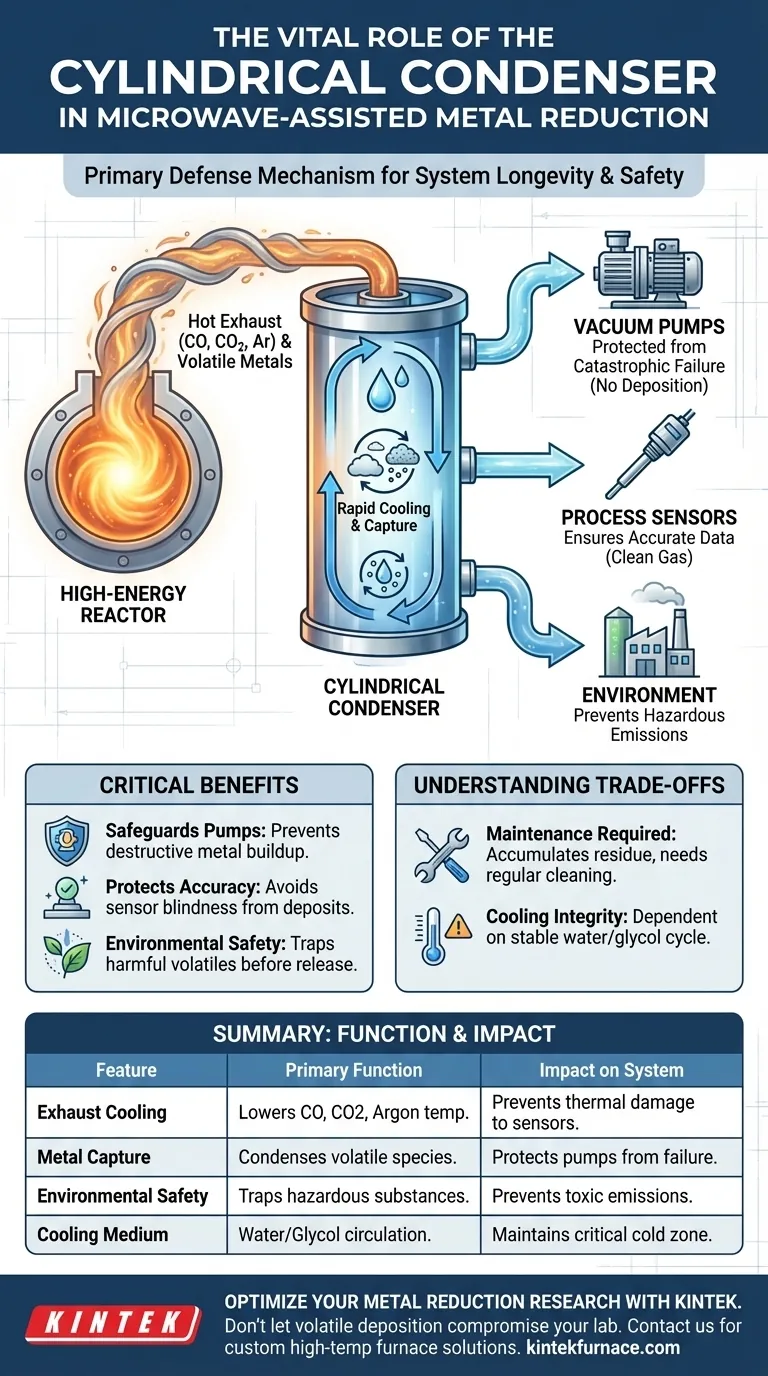

Un condensatore cilindrico funge da meccanismo di difesa primario all'interno di un sistema di riduzione dei metalli assistito da microonde, posizionandosi tra il reattore ad alta energia e i componenti sensibili a valle. La sua necessità è definita dalla sua capacità di raffreddare rapidamente i gas di scarico ad alta temperatura—in particolare monossido di carbonio, anidride carbonica e argon—per forzare la condensazione delle specie metalliche volatili prima che escano dal sistema.

Utilizzando un ciclo di raffreddamento ad acqua o glicole, il condensatore svolge due funzioni critiche: impedisce la deposizione distruttiva di metallo sulle pompe per vuoto e sui sensori, e blocca il rilascio di sostanze volatili nocive nell'ambiente.

La Meccanica della Protezione

Raffreddamento dei Gas di Scarico ad Alta Temperatura

Il processo di riduzione genera calore significativo e gas di scarico, tra cui monossido di carbonio, anidride carbonica e argon.

Un condensatore cilindrico è installato direttamente sopra il reattore per intercettare questo flusso di gas.

Utilizzando un mezzo di raffreddamento circolante, tipicamente acqua o glicole, abbassa rapidamente la temperatura dei gas di scarico mentre escono dalla zona di reazione.

Cattura delle Specie Metalliche Volatili

Nelle reazioni potenziate al plasma, le specie metalliche diventano spesso volatili ed entrano nella fase gassosa.

Se queste specie rimangono calde, rimangono gassose e viaggiano attraverso il sistema.

Il condensatore crea una zona fredda che forza questi volatili a cambiare fase, tornando allo stato solido o liquido, intrappolandoli efficacemente all'interno dell'unità condensatrice.

Benefici Critici a Valle

Protezione delle Pompe per Vuoto

Le pompe per vuoto sono essenziali per mantenere l'ambiente di pressione richiesto per la riduzione assistita da microonde.

Tuttavia, queste pompe sono estremamente sensibili alla contaminazione da particolato.

Senza un condensatore, i metalli volatili entrerebbero nella pompa, solidificherebbero sui meccanismi interni e causerebbero un guasto meccanico catastrofico.

Protezione dell'Accuratezza dei Sensori

I sensori di processo situati a valle si basano su flussi di gas puliti per fornire dati accurati.

La deposizione metallica sulle sonde dei sensori crea interferenze, portando a letture errate o a un completo accecamento del sensore.

Il condensatore assicura che solo gas "puliti" e raffreddati raggiungano questi delicati strumenti.

Implicazioni Ambientali e di Sicurezza

Prevenzione delle Emissioni Pericolose

Il processo di riduzione coinvolge sostanze che possono essere dannose se inalate o rilasciate nell'atmosfera.

Il condensatore funge da filtro di contenimento per queste sostanze volatili pericolose.

Intrappolando questi materiali all'interno del sistema, impedisce l'emissione di inquinanti tossici nel laboratorio o nell'ambiente esterno.

Comprensione dei Compromessi

Requisiti di Manutenzione

Poiché il condensatore è progettato per "catturare" materiale, inevitabilmente accumula residui solidi nel tempo.

Questo accumulo può limitare il flusso di gas o ridurre l'efficienza del trasferimento di calore se non gestito.

Gli operatori devono pianificare cicli di pulizia regolari per rimuovere le specie metalliche condensate e mantenere le prestazioni del sistema.

Dipendenza dall'Integrità del Ciclo di Raffreddamento

La protezione offerta dal condensatore dipende interamente dalla stabilità del ciclo di acqua o glicole.

Se il flusso del mezzo di raffreddamento viene interrotto o la temperatura aumenta, i volatili bypasseranno la trappola.

Ciò crea un rischio immediato per le apparecchiature a valle, richiedendo un monitoraggio robusto del circuito di raffreddamento.

Garantire l'Integrità del Sistema

Per massimizzare la durata e la sicurezza del tuo sistema di riduzione dei metalli assistito da microonde, considera quanto segue riguardo alla configurazione del tuo condensatore:

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che il condensatore sia dimensionato correttamente per gestire il carico termico massimo, garantendo che nessun metallo volatile bypassi la trappola per danneggiare le pompe per vuoto.

- Se il tuo obiettivo principale è la sicurezza ambientale: Implementa un monitoraggio rigoroso del ciclo di raffreddamento a glicole o acqua per prevenire guasti termici che potrebbero consentire la fuga di emissioni nocive.

Il condensatore cilindrico non è semplicemente un accessorio; è l'interfaccia essenziale che consente alle reazioni al plasma ad alta energia di verificarsi senza distruggere le apparecchiature che le supportano.

Tabella Riassuntiva:

| Caratteristica | Funzione Primaria | Impatto sul Sistema |

|---|---|---|

| Raffreddamento dei Gas di Scarico | Abbassa le temperature di CO, CO2 e Argon | Previene danni termici ai sensori a valle |

| Cattura dei Metalli | Condensa le specie metalliche volatili | Protegge le pompe per vuoto da guasti catastrofici |

| Sicurezza Ambientale | Intrappola sostanze volatili pericolose | Previene emissioni tossiche negli ambienti di laboratorio |

| Mezzo di Raffreddamento | Circolazione di acqua o glicole | Mantiene la zona fredda critica per il cambio di fase |

Ottimizza la Tua Ricerca sulla Riduzione dei Metalli con KINTEK

Non lasciare che la deposizione volatile comprometta la tua ricerca ad alta temperatura. KINTEK fornisce soluzioni leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione. Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, per Vuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue sfide metallurgiche uniche. Garantisci la longevità del sistema e le massime prestazioni con attrezzature progettate per durata e precisione.

Pronto ad aggiornare le capacità di trattamento termico del tuo laboratorio? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione principale di un mulino a sfere planetario ad alta energia? Sblocco del pretrattamento ceramico su nanoscala

- Perché i controllori di flusso di massa ad alta precisione sono necessari per la crescita CVD di h-BN? Garantire una stechiometria del film superiore

- Perché utilizzare tubi di quarzo sigillati e vuoto per la preparazione di leghe Mg-Zn/Mg-Cd? Garantire la purezza compositiva

- Perché il PTFE modificato viene utilizzato come rivestimento nei reattori ad alta pressione per MoS2/C? Miglioramento della purezza e della resa.

- Quali condizioni necessarie fornisce una camera a vuoto per la deposizione da vapore? Sintesi di nanofluidi ad alta purezza

- Qual è la funzione di un crogiolo di grafite con coperchio filettato? Chiave per la sintesi di successo di Mg3Sb2

- Perché i provini di geopolimero di ceneri volanti vengono sottoposti a essiccazione a 60 °C? Cura accelerata per la massima resistenza

- Qual è la funzione di un evaporatore rotante nel recupero della lignina acido formico? Preserva la qualità e aumenta l'efficienza