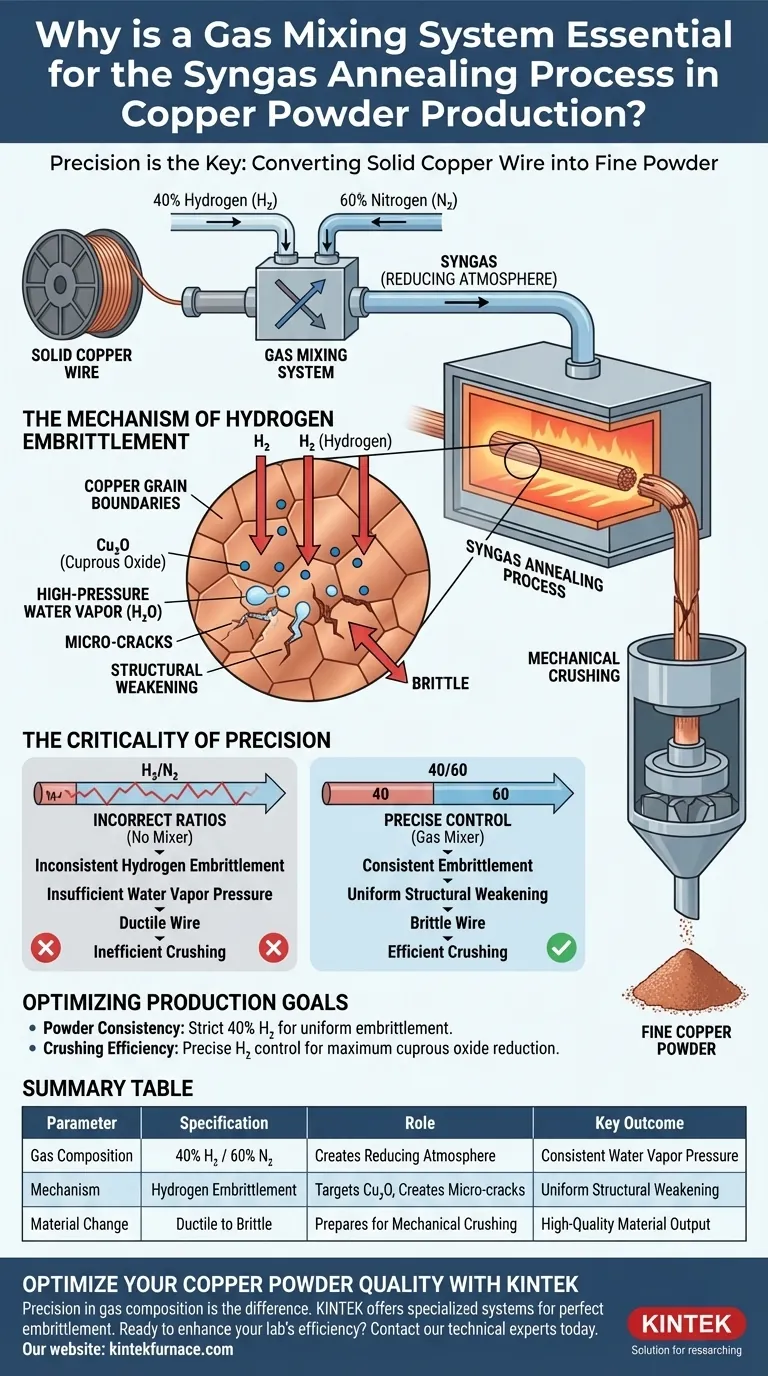

La precisione è la chiave per convertire il filo di rame solido in polvere. Un sistema di miscelazione dei gas è essenziale per il processo di ricottura con syngas perché miscela rapporti specifici di gas—tipicamente 40% di idrogeno e 60% di azoto—per creare un'atmosfera riducente rigorosamente controllata. Questo ambiente preciso è necessario per indurre la fragilità da idrogeno, un cambiamento chimico che indebolisce strutturalmente il filo per prepararlo alla frantumazione meccanica.

Il sistema di miscelazione dei gas garantisce la concentrazione esatta di idrogeno necessaria per penetrare i bordi dei grani di rame e ridurre l'ossido cuproso. Questa reazione genera pressione interna tramite vapore acqueo, creando le microfratture essenziali per trasformare il filo solido in polvere fine.

Il Meccanismo della Fragilità da Idrogeno

Creazione dell'Atmosfera Riducente

La funzione principale del sistema di miscelazione dei gas è mantenere una miscela stabile e precisa di 40% di idrogeno e 60% di azoto.

Questo rapporto specifico crea un'atmosfera riducente, che è distinta da un ambiente inerte standard.

La costanza fornita dal miscelatore assicura che l'atmosfera rimanga stabile durante tutto il ciclo di ricottura, prevenendo la variabilità del processo.

Mirare ai Bordi dei Grani

Il sistema consente il controllo necessario affinché l'idrogeno diffonda in profondità nei bordi dei grani di rame.

Una volta penetrato nel materiale, l'idrogeno individua attivamente e reagisce con l'ossido cuproso intrinseco nel rame.

Questa interazione chimica interna è la caratteristica distintiva del processo di ricottura con syngas.

Generazione di Microfratture

La reazione tra l'idrogeno diffuso e l'ossido cuproso genera vapore acqueo ad alta pressione all'interno del metallo.

Poiché questo vapore è intrappolato all'interno dei bordi dei grani, esercita uno stress significativo sulla struttura del materiale.

Questa pressione forma vacanze e microfratture, causando la fragilità del rame anziché la sua duttilità.

La Criticità della Precisione

Conseguenze di Rapporti Errati

Senza un sistema di miscelazione dedicato, rapporti di gas fluttuanti porteranno a una fragilità da idrogeno inconsistente.

Se la concentrazione di idrogeno scende al di sotto della soglia richiesta, la reazione non riuscirà a generare sufficiente pressione di vapore acqueo.

Ciò si traduce in un filo che mantiene la sua duttilità, rendendo la successiva fase di frantumazione meccanica inefficiente o completamente inefficace.

Ottimizzazione degli Obiettivi di Produzione

Per massimizzare la qualità della produzione di polvere di rame, il sistema di miscelazione dei gas deve essere considerato un punto di controllo critico piuttosto che un'utilità passiva.

- Se il tuo obiettivo principale è la consistenza della polvere: Assicurati che il miscelatore di gas mantenga il rigoroso rapporto del 40% di idrogeno per garantire una fragilità uniforme e una struttura dei grani in tutto il lotto di filo.

- Se il tuo obiettivo principale è l'efficienza di frantumazione: Dai priorità al controllo preciso dell'idrogeno per massimizzare la riduzione dell'ossido cuproso, assicurando che il filo sia sufficientemente fragile da minimizzare il consumo di energia durante la frantumazione meccanica.

Padroneggiando la composizione atmosferica, trasformerai un processo di ricottura standard in uno strumento preciso per la modifica dei materiali.

Tabella Riassuntiva:

| Parametro | Specifiche | Ruolo nella Ricottura con Syngas |

|---|---|---|

| Composizione del Gas | 40% Idrogeno / 60% Azoto | Crea un'atmosfera riducente rigorosamente controllata |

| Meccanismo | Fragilità da Idrogeno | Mira all'ossido cuproso per creare microfratture interne |

| Cambiamento del Materiale | Da Duttile a Fragile | Prepara il filo di rame solido per la frantumazione meccanica |

| Risultato Chiave | Pressione di Vapore Acqueo Costante | Garantisce un indebolimento strutturale uniforme dei bordi dei grani |

Ottimizza la Qualità della Tua Polvere di Rame con KINTEK

La precisione nella composizione del gas fa la differenza tra un processo inefficiente e un prodotto di alta qualità. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube e Vacuum che si integrano perfettamente nei tuoi flussi di lavoro ad alta temperatura. Sia che tu richieda un controllo atmosferico personalizzato o forni da laboratorio robusti, le nostre soluzioni sono progettate per garantire che i tuoi specifici rapporti idrogeno-azoto rimangano stabili per una fragilità perfetta.

Pronto a migliorare l'efficienza del tuo laboratorio e la consistenza della polvere? Contatta oggi i nostri esperti tecnici per trovare la soluzione personalizzabile perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali vantaggi offrono le crogioli di platino per la sinterizzazione di KCdCl3? Garantire la sintesi di campioni puri e monofase

- Perché una barca di quarzo è considerata uno strumento di trasporto essenziale per la sintesi di nanotubi di carbonio mediante pirolisi catalitica?

- Come contribuisce una piastra riscaldante alla qualità della stampa 3D multi-materiale? Ottimizzare precisione e stabilità

- Quali sono i requisiti dei materiali per le camere di reazione principali? Garantire la pirolisi pura con quarzo e corindone

- Quali opzioni di personalizzazione sono disponibili per i forni da laboratorio? Adatta il tuo forno per un controllo termico preciso

- Qual è il ruolo di un crogiolo ceramico ad alta temperatura durante la fosfatazione? Garantire una sintesi chimica pura e stabile

- In che modo i controllori di flusso massico ad alta precisione contribuiscono allo studio del comportamento di ossidazione della lignite?

- Perché la dimensione dei pori dei materiali refrattari è significativa? Sbloccare la precisione nella formazione delle bolle e nell'impatto dell'ossigeno