La dimensione dei pori agisce come il vincolo geometrico critico che definisce le dimensioni fisiche delle bolle generate durante le reazioni nel fuso. Serve come diametro specifico in cui la tensione superficiale e la densità del fuso interagiscono per determinare il momento preciso in cui una bolla crea una spinta sufficiente per staccarsi dalla parete refrattaria.

Fissando la variabile della dimensione dei pori, i ricercatori possono modellare accuratamente l'interazione tra le proprietà del fuso e la formazione delle bolle. Questo controllo è essenziale per calcolare la dimensione delle bolle di monossido di carbonio durante la decarburazione, influenzando direttamente l'efficienza dell'agitazione e la cinetica della reazione.

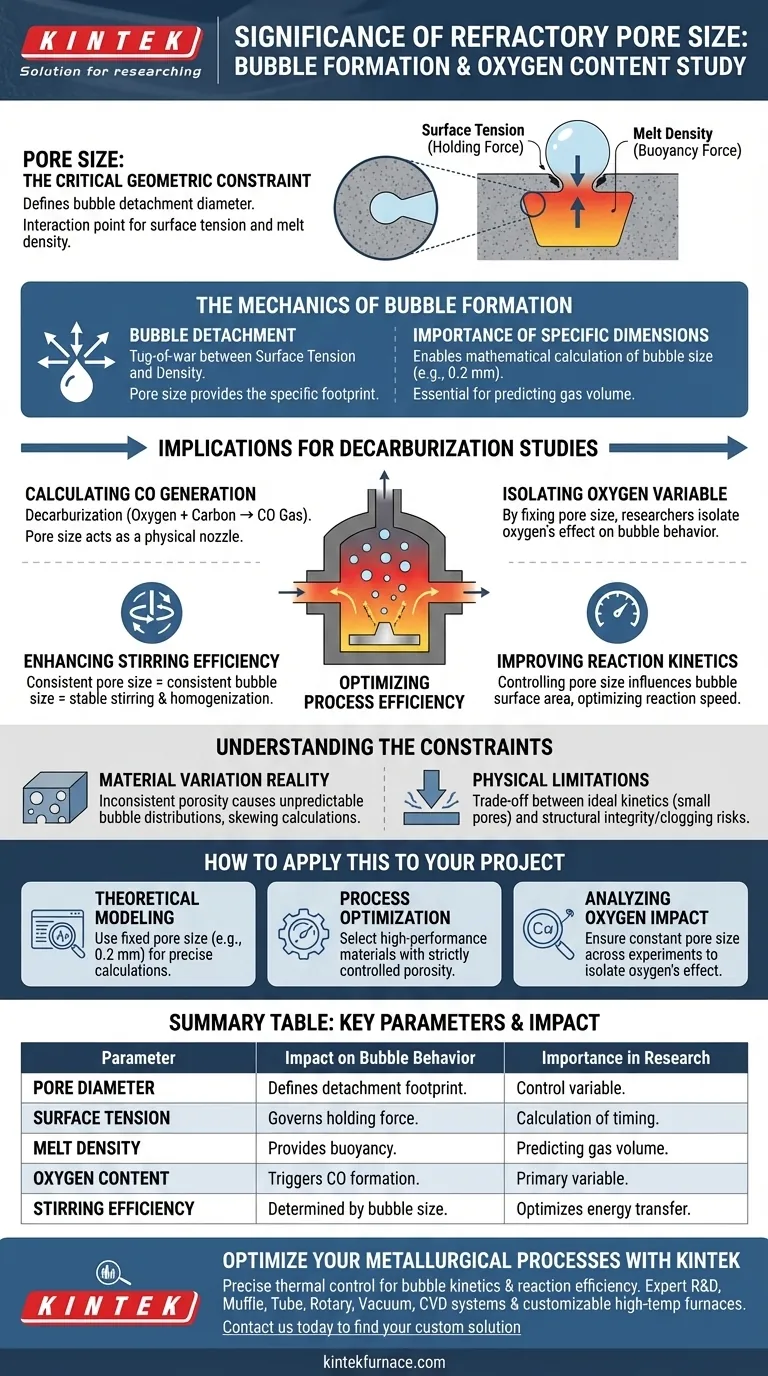

La Meccanica della Formazione delle Bolle

Determinare il Distacco delle Bolle

La formazione di una bolla non è casuale; è un tira e molla tra forze. La tensione superficiale che trattiene la bolla al poro e la densità del fuso che la spinge verso l'alto sono i fattori principali.

Tuttavia, queste forze agiscono su un'area specifica. La dimensione dei pori fornisce l'impronta definita che detta il diametro di distacco della bolla.

L'Importanza delle Dimensioni Specifiche

Per capire come il contenuto di ossigeno influenzi il processo, i ricercatori devono valutare dimensioni specifiche dei pori dei refrattari, come 0,2 mm.

Utilizzare una dimensione dei pori nota consente il calcolo matematico della dimensione della bolla. Senza una dimensione dei pori definita, è impossibile prevedere il volume di gas rilasciato durante il distacco.

Implicazioni per gli Studi sulla Decarburazione

Calcolo della Generazione di Monossido di Carbonio (CO)

Nel contesto dello studio del contenuto di ossigeno, la reazione principale di interesse è spesso la decarburazione. L'alto contenuto di ossigeno reagisce con il carbonio nel fuso per formare gas CO.

La dimensione dei pori del materiale refrattario è l'ugello fisico attraverso il quale questi gas di reazione o gas iniettati interagiscono con il fuso.

Isolare la Variabile Ossigeno

Per studiare accuratamente l'impatto dell'ossigeno, altre variabili devono essere controllate.

Fissando la dimensione dei pori, i ricercatori possono isolare gli effetti della composizione chimica del fuso (contenuto di ossigeno) sul processo. Ciò garantisce che le variazioni osservate nel comportamento delle bolle siano dovute alla chimica, non a una geometria del materiale incoerente.

Ottimizzazione dell'Efficienza del Processo

Miglioramento dell'Efficienza dell'Agitazione

Il controllo della porosità dei materiali refrattari ad alte prestazioni non è solo un esercizio teorico; è fondamentale per la metallurgia secondaria.

La dimensione delle bolle generate determina il trasferimento di energia all'interno del fuso. Dimensioni dei pori coerenti portano a dimensioni delle bolle coerenti, che stabilizzano l'azione di agitazione richiesta per l'omogeneizzazione.

Miglioramento della Cinetica della Reazione

La cinetica della reazione dipende fortemente dall'area superficiale disponibile per le reazioni.

Controllando la dimensione dei pori, i metallurgisti possono influenzare l'area superficiale delle bolle di gas generate. Ciò consente di ottimizzare la velocità e l'efficienza delle reazioni chimiche all'interno del recipiente.

Comprendere i Vincoli

La Realtà della Variazione del Materiale

Mentre i modelli teorici spesso utilizzano un valore preciso come 0,2 mm, i materiali refrattari del mondo reale possono avere una porosità variabile.

Dimensioni dei pori incoerenti possono portare a distribuzioni di bolle imprevedibili. Questa variabilità può distorcere i calcoli relativi all'impatto del contenuto di ossigeno, poiché pori più grandi possono rilasciare bolle prematuramente o tardivamente rispetto al modello.

Limitazioni Fisiche

Esiste un compromesso tra la dimensione dei pori ideale per la cinetica e l'integrità strutturale del materiale.

Pori estremamente piccoli potrebbero offrire un'elevata area superficiale per le reazioni ma possono essere difficili da produrre o soggetti a intasamenti. Al contrario, pori eccessivamente grandi possono ridurre l'efficienza dell'agitazione creando bolle che salgono troppo velocemente senza interagire sufficientemente con il fuso.

Come Applicare Questo al Tuo Progetto

Se il tuo obiettivo principale è la modellazione teorica:

- Utilizza un valore fisso della dimensione dei pori (ad esempio, 0,2 mm) per calcolare il diametro preciso di distacco della bolla basato sulla tensione superficiale e sulla densità del fuso.

Se il tuo obiettivo principale è l'ottimizzazione del processo:

- Seleziona materiali refrattari ad alte prestazioni con porosità rigorosamente controllata per garantire un'efficienza di agitazione coerente e una cinetica di reazione prevedibile.

Se il tuo obiettivo principale è l'analisi dell'impatto dell'ossigeno:

- Assicurati che la dimensione dei pori rimanga costante tra gli esperimenti in modo che le variazioni nella formazione delle bolle possano essere attribuite esclusivamente alle modifiche nel contenuto di ossigeno e nei tassi di decarburazione.

Standardizzare la porosità dei refrattari è la chiave per trasformare la generazione casuale di gas in un processo metallurgico controllato ed efficiente.

Tabella Riassuntiva:

| Parametro | Impatto sul Comportamento delle Bolle | Importanza nella Ricerca |

|---|---|---|

| Diametro dei Pori | Definisce l'impronta fisica per il distacco delle bolle. | Agisce come variabile di controllo per isolare gli effetti chimici. |

| Tensione Superficiale | Regola la forza che trattiene la bolla alla parete refrattaria. | Utilizzata per calcolare i tempi di distacco insieme alla dimensione dei pori. |

| Densità del Fuso | Fornisce la spinta necessaria per il rilascio delle bolle. | Essenziale per prevedere il volume delle bolle e il rilascio di gas. |

| Contenuto di Ossigeno | Innesca la decarburazione e la formazione di gas CO. | Variabile principale studiata tramite porosità del materiale controllata. |

| Efficienza dell'Agitazione | Determinata da dimensioni e distribuzione coerenti delle bolle. | Ottimizza il trasferimento di energia e l'omogeneizzazione del fuso. |

Ottimizza i Tuoi Processi Metallurgici con KINTEK

Il controllo preciso del tuo ambiente termico è la chiave per padroneggiare la cinetica delle bolle e l'efficienza delle reazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Che tu stia studiando la decarburazione o ottimizzando l'efficienza dell'agitazione, le nostre attrezzature ad alte prestazioni forniscono la stabilità richiesta dai tuoi esperimenti. Contattaci oggi stesso per trovare la tua soluzione personalizzata e scopri come la nostra esperienza può guidare la tua prossima svolta.

Guida Visiva

Riferimenti

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le proprietà elettriche dei tubi di allumina?Caratteristiche principali per le applicazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di nitruro di boro? Massimizzare purezza ed efficienza nella pirolisi laser

- Perché è necessario un crogiolo di corindone per la sinterizzazione del minerale di manganese a 1200 °C? Garantire risultati di elevata purezza

- Perché la sigillatura sottovuoto in tubi di quarzo ad alta purezza è necessaria per la sintesi di FexTaSe2? Crescita di cristalli master

- Quali sono le funzioni specifiche di un agitatore magnetico e di un apparato di riflusso a condensatore nella sintesi di KCC-1? Approfondimenti degli esperti

- Perché è necessario un crogiolo di alluminio coperto per la policondensazione termica di g-C3N5? Ottimizza l'atmosfera di sintesi

- Come le aperture tecniche e le guarnizioni da 15x80mm aumentano l'efficienza del forno elettrico? Massimizza oggi le prestazioni termiche

- Perché sono necessari crogioli ad alta allumina per i test di corrosione per immersione statica? Garantire la purezza dei dati al 1000°C