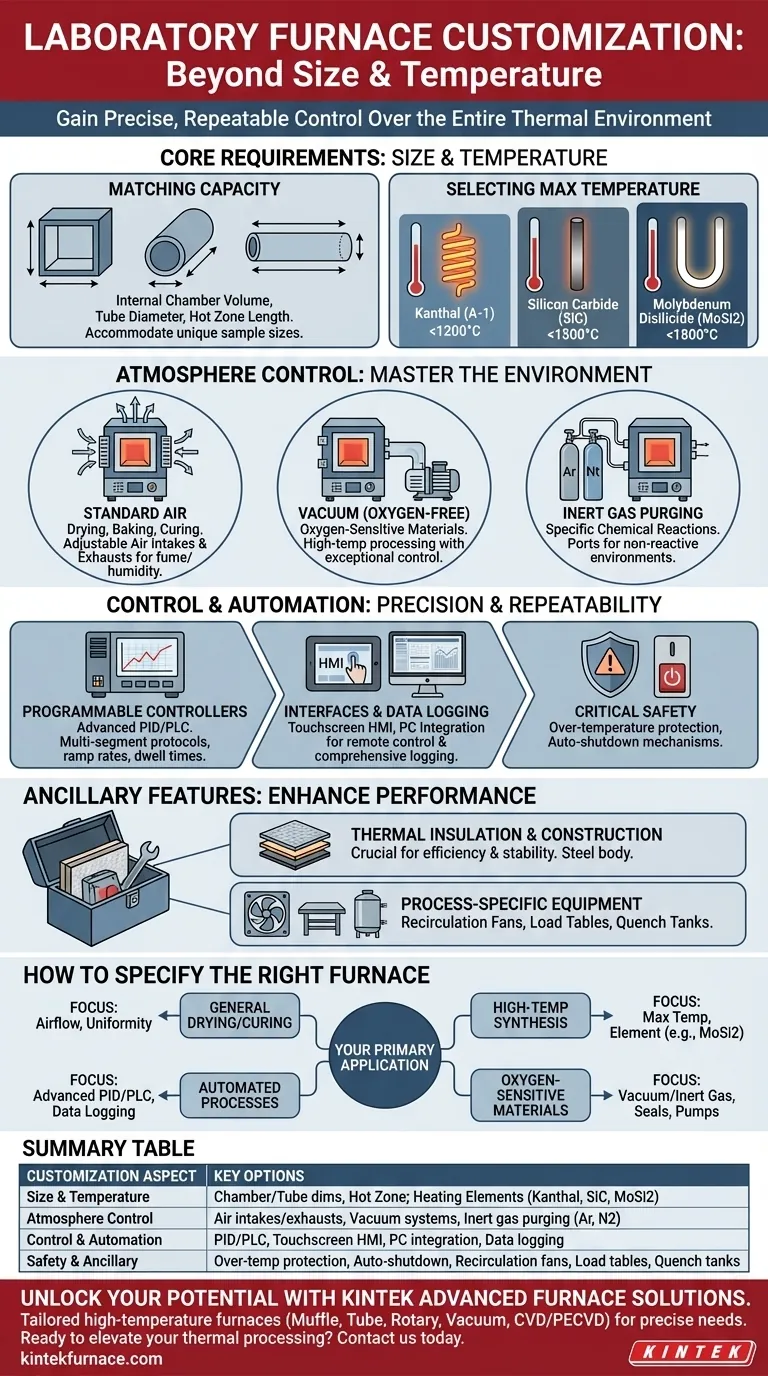

In sintesi, la personalizzazione di un forno da laboratorio si estende ben oltre le semplici regolazioni di dimensioni e temperatura. Puoi specificare quasi ogni aspetto del suo funzionamento, inclusi l'atmosfera interna, i materiali di cui è costruito, la precisione del suo sistema di controllo e una serie di apparecchiature ausiliarie per soddisfare il tuo esatto processo scientifico o industriale.

L'obiettivo della personalizzazione del forno non è solo raggiungere una temperatura target, ma ottenere un controllo preciso e ripetibile sull'intero ambiente termico. Questo controllo è ciò che garantisce l'integrità del tuo processo e la qualità dei tuoi risultati.

Definizione dei requisiti principali: dimensioni e temperatura

Prima di considerare le funzionalità avanzate, devi definire i parametri fisici e termici fondamentali richiesti dal tuo lavoro. Queste scelte costituiscono la base del design del tuo forno.

Adeguare la capacità al tuo flusso di lavoro

Le dimensioni fisiche del forno devono essere adatte ai tuoi campioni. Ciò include il volume interno della camera o, per i forni a tubo, il diametro del tubo e la lunghezza della zona calda.

I diametri standard dei tubi variano spesso da 50 mm a 120 mm, con zone calde di 300 mm o 600 mm. Tuttavia, questi possono essere personalizzati per adattarsi a dimensioni di campioni o requisiti di produttività unici.

Selezione della giusta temperatura massima

La temperatura massima di un forno è dettata dai suoi elementi riscaldanti. La scelta del materiale giusto è fondamentale per le prestazioni e la longevità.

Le opzioni comuni includono:

- Elementi in Kanthal (A-1) per temperature fino a 1200°C.

- Elementi in Carburo di Silicio (SiC) per processi fino a 1500°C.

- Elementi in Disiliciuro di Molibdeno (MoSi2) per applicazioni ad alta temperatura che raggiungono i 1800°C.

Gestire l'ambiente interno: controllo dell'atmosfera

Molti processi moderni richiedono più del semplice calore; richiedono un controllo preciso sull'ambiente gassoso all'interno del forno. Questa è una delle aree più critiche di personalizzazione.

Per la lavorazione standard dell'aria

Per applicazioni come essiccazione, cottura o polimerizzazione, il controllo dell'aria è fondamentale. Le personalizzazioni possono includere prese e scarichi d'aria regolabili per gestire l'umidità o ventilare in sicurezza i composti organici volatili (COV) e i fumi generati durante il riscaldamento.

Per materiali sensibili all'ossigeno

Quando si lavora con materiali che si ossidano ad alte temperature, un ambiente privo di ossigeno è essenziale. Un forno a vuoto da laboratorio è progettato per questo, consentendo la lavorazione ad alta temperatura con un controllo eccezionale sulle proprietà dei materiali.

Per reazioni chimiche specifiche

Alcuni processi richiedono un ambiente specifico e non reattivo. Per questo, i forni possono essere costruiti con porte e sistemi per il lavaggio con gas inerte, come argon o azoto, per prevenire reazioni chimiche indesiderate.

Precisione e ripetibilità: controllo e automazione

La sofisticazione del sistema di controllo del tuo forno determina la sua capacità di eseguire profili termici complessi in modo accurato e ripetibile.

Controllori programmabili

I forni moderni possono essere equipaggiati con sistemi avanzati PID (Proporzionale-Integrale-Derivativo) o PLC (Controllore a Logica Programmabile). Questi consentono di programmare protocolli di riscaldamento multi-segmento, definendo tassi di rampa specifici, tempi di mantenimento e profili di raffreddamento.

Interfacce utente e registrazione dati

Un HMI (Interfaccia Uomo-Macchina) touchscreen offre un modo intuitivo per regolare i parametri e monitorare il processo. Per un rigoroso controllo qualità e ricerca, l'integrazione con il PC opzionale consente il controllo remoto e la registrazione completa dei dati.

Meccanismi di sicurezza critici

La sicurezza è una preoccupazione fondamentale. Le personalizzazioni essenziali includono la protezione contro il surriscaldamento per prevenire la fuga termica e i meccanismi di spegnimento automatico che si attivano se il sistema si discosta dai parametri impostati.

Comprendere i compromessi e le funzionalità ausiliarie

Ogni scelta di design comporta compromessi tra prestazioni, costi e complessità. Capire questi aspetti ti aiuta a specificare un forno che sia efficace ed efficiente.

Il ruolo dell'isolamento e della costruzione

L'isolamento termico di alta qualità è cruciale per l'efficienza energetica e la stabilità della temperatura, riducendo il trasferimento di calore all'ambiente circostante. Il corpo del forno, tipicamente in acciaio, è progettato per minimizzare la perdita di calore radiante e garantire l'integrità strutturale.

Aggiunta di apparecchiature specifiche per il processo

A seconda della tua applicazione, potresti aver bisogno di apparecchiature aggiuntive integrate.

- Le ventole di ricircolo migliorano l'uniformità della temperatura all'interno della camera.

- I binari a rulli del focolare o le tavole di carico possono facilitare il carico e lo scarico di campioni pesanti.

- Le vasche di tempra possono essere integrate per processi che richiedono un raffreddamento rapido, come il trattamento termico dei metalli.

Come specificare il forno giusto per il tuo obiettivo

Per assicurarti di acquisire lo strumento corretto, ancora le tue specifiche alla tua applicazione principale.

- Se il tuo obiettivo primario è l'essiccazione o la polimerizzazione generale: Dai priorità alle dimensioni della camera, al controllo del flusso d'aria per l'estrazione dei fumi e all'uniformità della temperatura, che potrebbe richiedere ventole di ricircolo.

- Se il tuo obiettivo primario è la sintesi di materiali ad alta temperatura: La temperatura massima e il corrispondente elemento riscaldante (es. MoSi2 per 1800°C) sono le tue specifiche più critiche.

- Se il tuo obiettivo primario è la lavorazione di materiali sensibili all'ossigeno: Un forno a vuoto o a gas inerte è indispensabile; concentrati sulla qualità delle guarnizioni, della pompa del vuoto e del sistema di spurgo del gas.

- Se il tuo obiettivo primario sono processi automatizzati e multistep: Investi in un avanzato controllore PLC/PID con capacità di registrazione dati per la verifica e la ripetibilità del processo.

Una specifica ponderata è il primo e più critico passo verso l'ottenimento di risultati di lavorazione termica affidabili e accurati.

Tabella riassuntiva:

| Aspetto di personalizzazione | Opzioni chiave |

|---|---|

| Dimensioni e temperatura | Volume della camera, diametro del tubo, lunghezza della zona calda; elementi riscaldanti (Kanthal fino a 1200°C, SiC fino a 1500°C, MoSi2 fino a 1800°C) |

| Controllo dell'atmosfera | Prese/scarichi d'aria, sistemi a vuoto, spurgo con gas inerte (argon, azoto) |

| Controllo e automazione | Controllori PID/PLC, HMI touchscreen, integrazione con PC, registrazione dati |

| Sicurezza e ausiliari | Protezione contro il surriscaldamento, spegnimento automatico, ventole di ricircolo, tavole di carico, vasche di tempra |

Sfrutta appieno il potenziale del tuo laboratorio con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando il controllo del processo, la ripetibilità e l'efficienza. Pronto a elevare la tua lavorazione termica? Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura