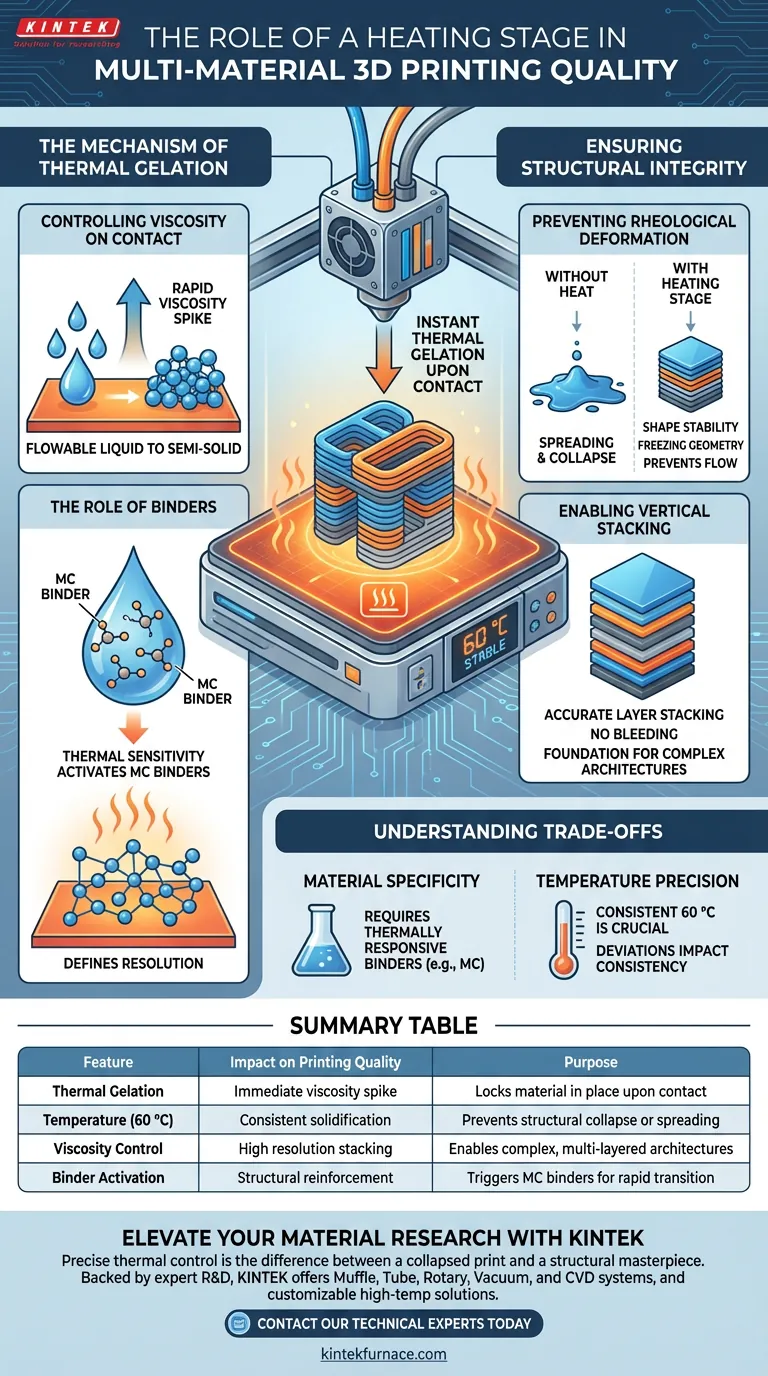

Una piastra riscaldante funge da stabilizzatore critico durante il processo di stampa. Mantenendo una temperatura precisa del substrato, specificamente intorno ai 60 °C, innesca un cambiamento fisico immediato negli inchiostri contenenti leganti a base di metilcellulosa (MC). Questa rapida "gelificazione termica" fa aumentare la viscosità dell'inchiostro nel momento in cui tocca la piastra di costruzione, bloccando il materiale in posizione.

La piastra riscaldante non serve semplicemente per la regolazione della temperatura; è un meccanismo di rinforzo strutturale istantaneo. Inducendo la gelificazione termica al contatto, previene la diffusione del materiale e consente l'accurata sovrapposizione necessaria per strutture 3D complesse.

Il Meccanismo della Gelificazione Termica

Controllo della Viscosità al Contatto

La funzione principale della piastra riscaldante è manipolare lo stato fisico dell'inchiostro in tempo reale.

Quando l'inchiostro liquido entra in contatto con il substrato riscaldato, l'energia termica agisce come catalizzatore. Ciò provoca un rapido aumento della viscosità del materiale, trasformandolo da un liquido scorrevole a uno stato semi-solido quasi istantaneamente.

Il Ruolo dei Leganti

Questo processo si basa fortemente su specifici leganti chimici presenti nell'inchiostro, come la metilcellulosa (MC).

Questi leganti sono sensibili ai cambiamenti termici. La piastra riscaldante fornisce il preciso innesco ambientale necessario per attivare questi leganti, avviando il processo di gelificazione che definisce la risoluzione della stampa.

Garantire l'Integrità Strutturale

Prevenire la Deformazione Reologica

Senza una solidificazione immediata, gli inchiostri liquidi sono suscettibili alla gravità e alla tensione superficiale, portando a diffusione o collasso strutturale.

La piastra riscaldante garantisce la stabilità della forma "congelando" la geometria del filamento in posizione. Ciò previene la deformazione reologica, in cui il materiale scorre indesideratamente prima che si solidifichi.

Consentire la Sovrapposizione Verticale

La stampa multi-materiale di alta qualità richiede la capacità di stratificare materiali diversi senza che si mescolino o collassino.

Stabilizzando immediatamente ogni strato, la piastra riscaldante consente l'accurata sovrapposizione dei filamenti. Questa stabilità è la base per la costruzione di architetture 3D complesse e multistrato con alta fedeltà.

Comprendere i Compromessi

Specificità del Materiale

È importante notare che questa tecnica dipende fortemente dal materiale.

I benefici descritti qui si applicano specificamente agli inchiostri formulati con leganti come la metilcellulosa che presentano gelificazione termica. I materiali che non rispondono al calore in questo modo non beneficeranno di questo specifico metodo di stabilizzazione.

Precisione della Temperatura

Il successo di questo metodo si basa sul mantenimento di una temperatura costante (circa 60 °C).

Deviazioni nella temperatura del substrato possono portare a una gelificazione incoerente. Troppo freddo, e la struttura potrebbe collassare; troppo caldo, e il comportamento del materiale potrebbe diventare imprevedibile o asciugarsi troppo rapidamente.

Fare la Scelta Giusta per il Tuo Progetto

Per sfruttare efficacemente una piastra riscaldante, devi allineare le capacità del tuo hardware con la tua scienza dei materiali.

- Se il tuo obiettivo principale sono le geometrie complesse: Assicurati che la tua formulazione di inchiostro contenga leganti termicamente reattivi (come MC) per utilizzare la piastra riscaldante per una stabilizzazione immediata.

- Se il tuo obiettivo principale è la coerenza del materiale: Calibra la tua piastra riscaldante per mantenere precisamente 60 °C, poiché le fluttuazioni influenzeranno direttamente la viscosità e l'accuratezza di sovrapposizione della tua stampa.

Padroneggiare l'ambiente termico del substrato è la chiave per trasformare l'inchiostro liquido in una struttura precisa e autoportante.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità di Stampa | Scopo |

|---|---|---|

| Gelificazione Termica | Picco di viscosità immediato | Blocca il materiale in posizione al contatto |

| Temperatura (60 °C) | Solidificazione costante | Previene il collasso strutturale o la diffusione |

| Controllo della Viscosità | Sovrapposizione ad alta risoluzione | Consente architetture complesse e multistrato |

| Attivazione del Legante | Rinforzo strutturale | Attiva i leganti MC per una transizione rapida |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo termico preciso fa la differenza tra una stampa collassata e un capolavoro strutturale. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a soluzioni specializzate per alte temperature da laboratorio. Che tu stia sviluppando formulazioni di inchiostri avanzate o architetture 3D complesse, i nostri sistemi personalizzabili sono progettati per soddisfare le tue esigenze di ricerca uniche.

Pronto a stabilizzare il tuo processo? Contatta oggi i nostri esperti tecnici per trovare la soluzione di riscaldamento perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo un sistema di vuoto da laboratorio contribuisce alle leghe ad alta entropia di elevata purezza? Approfondimenti essenziali

- Quali tipi di vassoi sono compatibili con gli elementi riscaldanti in SiC? Scegli Grafite o Ceramica Composita per la Resistenza agli Shock Termici

- A cosa servono i tubi al quarzo? Essenziali per applicazioni ad alta temperatura e alta purezza

- Qual è la funzione di un forno a essiccazione rapida da laboratorio? Ottimizzare il pretrattamento delle particelle magnetiche

- Qual è il ruolo di un'autoclave rivestita in Teflon nella sintesi dei CQD? Padroneggia la carbonizzazione idrotermale per punti quantici di carbonio di precisione

- Perché le cappe chimiche e i tubi di quarzo sigillati sono obbligatori per BiF3 e SbF3? Sicurezza nelle reazioni con fluoruri ad alta temperatura

- Qual è lo scopo della sigillatura sottovuoto dei reagenti in tubi di quarzo per la sintesi di Ni3In2Se2? Raggiungere la purezza stechiometrica

- Perché un crogiolo di grafite ad alta purezza è preferito per la preparazione di (AgCu)0.999Te0.69Se0.3S0.01? Garantire la massima purezza.