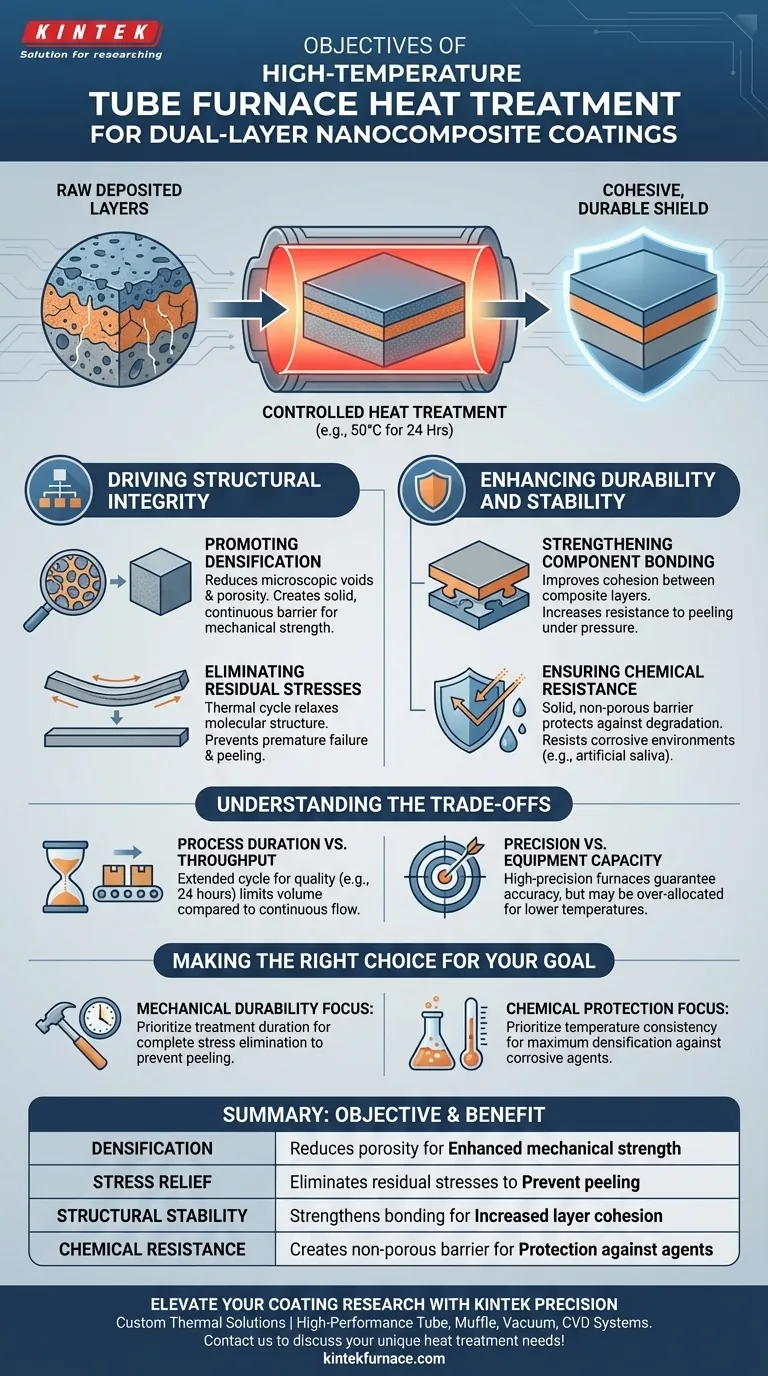

L'obiettivo primario dell'utilizzo di un forno tubolare ad alta temperatura per rivestimenti nanocompositi a doppio strato è creare un ambiente termico precisamente controllato che solidifichi la struttura fisica del rivestimento. Mantenendo i campioni a una temperatura stabile, ad esempio 50°C per una durata prolungata come 24 ore, il processo finalizza le proprietà del materiale iniziate durante la fase di deposizione.

Il trattamento termico funge da fase critica di stabilizzazione, trasformando gli strati grezzi depositati in uno scudo coeso e durevole. Migliora fondamentalmente la longevità del rivestimento risolvendo le debolezze fisiche interne e migliorando la resistenza chimica.

Guidare l'Integrità Strutturale

Promuovere la Densificazione

Il solo processo di deposizione lascia spesso vuoti microscopici all'interno di un rivestimento. Il trattamento termico facilita la densificazione del materiale nanocomposito.

Questa riduzione della porosità crea una barriera più solida e continua, essenziale per la resistenza meccanica del materiale.

Eliminare gli Stress Residui

I rivestimenti accumulano uno stress interno significativo durante la deposizione iniziale su un substrato.

Senza trattamento, questi stress possono portare a un guasto prematuro. Il ciclo termico elimina efficacemente questi stress residui, consentendo alla struttura molecolare di rilassarsi in uno stato stabile.

Migliorare Durata e Stabilità

Rafforzare il Legame dei Componenti

Per i rivestimenti a doppio strato o compositi, l'interfaccia tra i diversi componenti è spesso il punto più debole.

L'ambiente termico migliora la stabilità strutturale tra questi diversi componenti del rivestimento. Questa migliore coesione aumenta significativamente la resistenza del rivestimento allo sbucciamento, garantendo che gli strati rimangano intatti sotto pressione meccanica.

Garantire la Resistenza Chimica

Un rivestimento ben densificato e privo di stress fornisce una protezione superiore contro i fattori ambientali.

In particolare, questo processo migliora la stabilità chimica a lungo termine, rendendo il rivestimento altamente resistente al degrado in ambienti corrosivi, come quelli che simulano la saliva artificiale.

Comprendere i Compromessi

Durata del Processo vs. Produttività

Sebbene un forno tubolare offra un controllo eccezionale, è intrinsecamente un processo a lotti che può richiedere molto tempo.

La nota di riferimento principale indica una durata di 24 ore per ottenere le proprietà desiderate a 50°C. Questo tempo di ciclo prolungato è un investimento necessario per la qualità, ma limita il volume di pezzi che possono essere lavorati rapidamente rispetto ai metodi a flusso continuo.

Precisione vs. Capacità dell'Attrezzatura

I forni tubolari sono progettati per profili termici ad alta precisione, spesso utilizzati per compiti complessi come la sintesi di cristalli o la carbonizzazione a temperature molto più elevate (fino a 700°C).

L'utilizzo di apparecchiature così sofisticate per trattamenti a temperature più basse (come 50°C) garantisce l'accuratezza, ma può rappresentare un'allocazione eccessiva di risorse se forni di essiccazione semplici potessero ottenere una stabilità simile per applicazioni meno critiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di trattamento termico, allinea i tuoi parametri con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Durabilità Meccanica: Dai priorità alla durata del trattamento per garantire l'eliminazione completa degli stress residui, che è il fattore chiave per prevenire sbucciamento e delaminazione.

- Se il tuo obiettivo principale è la Protezione Chimica: Concentrati sulla coerenza del controllo della temperatura per massimizzare la densificazione, poiché una superficie non porosa è la tua migliore difesa contro agenti corrosivi come la saliva artificiale.

Il valore ultimo del forno tubolare risiede nella sua capacità di fornire l'esatta stabilità termica necessaria per trasformare un deposito fragile in una superficie protettiva permanente.

Tabella Riassuntiva:

| Obiettivo del Trattamento Termico | Beneficio per il Rivestimento Nanocomposito | Risultato |

|---|---|---|

| Densificazione | Riduce vuoti microscopici e porosità | Maggiore resistenza meccanica |

| Rilassamento degli Stress | Elimina gli stress interni residui | Previene sbucciamento e delaminazione |

| Stabilità Strutturale | Rafforza il legame tra gli strati compositi | Maggiore coesione degli strati |

| Resistenza Chimica | Crea una barriera solida e non porosa | Protezione contro agenti corrosivi |

Eleva la Tua Ricerca sui Rivestimenti con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi nanocompositi a doppio strato con le soluzioni termiche leader del settore di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Tube, Muffle, Vacuum e CVD ad alte prestazioni progettati per fornire l'esatta stabilità termica richiesta dai tuoi materiali. Sia che tu stia ottimizzando per la durabilità meccanica o la resistenza chimica, i nostri forni personalizzabili garantiscono un riscaldamento uniforme e un controllo preciso.

Pronto a trasformare le proprietà dei tuoi materiali? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche di trattamento termico con i nostri specialisti!

Guida Visiva

Riferimenti

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché la calibrazione è importante per un forno elettrico orizzontale? Garantisci un controllo preciso della temperatura per i tuoi materiali

- Perché il controllo preciso della velocità di riscaldamento in un forno tubolare ad alta temperatura è fondamentale per HyDR? Studio della cinetica di riduzione

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Quale ruolo svolge un forno tubolare verticale industriale negli equilibri Si-O? Padronanza degli esperimenti sull'acciaio ad alto contenuto di silicio

- Cosa considerare quando si acquista un forno a tubo a vuoto? Fattori chiave per precisione e prestazioni

- In che modo i forni tubolari a letto fluido verticale contribuiscono al nuovo campo energetico? Sblocca lo sviluppo di materiali energetici di nuova generazione

- Come contribuiscono i forni tubolari da laboratorio alla sinterizzazione di Ba0.95La0.05(Fe1-xYx)O3-δ? Controllo preciso dell'atmosfera

- Quale funzione critica svolge un forno tubolare ad alta temperatura per FCNCuM@CNT? Ottenere la precisione della fase FCC