In pratica, un moderno forno a tubi sottovuoto integra molteplici livelli di caratteristiche di sicurezza progettate per proteggere sia l'operatore che l'attrezzatura. I principali meccanismi di sicurezza includono sistemi di monitoraggio elettronico attivo come allarmi di sovratemperatura e spegnimenti automatici in caso di interruzione di corrente, combinati con elementi di design fisico come l'alloggiamento a doppia parete che mantiene l'esterno freddo al tatto.

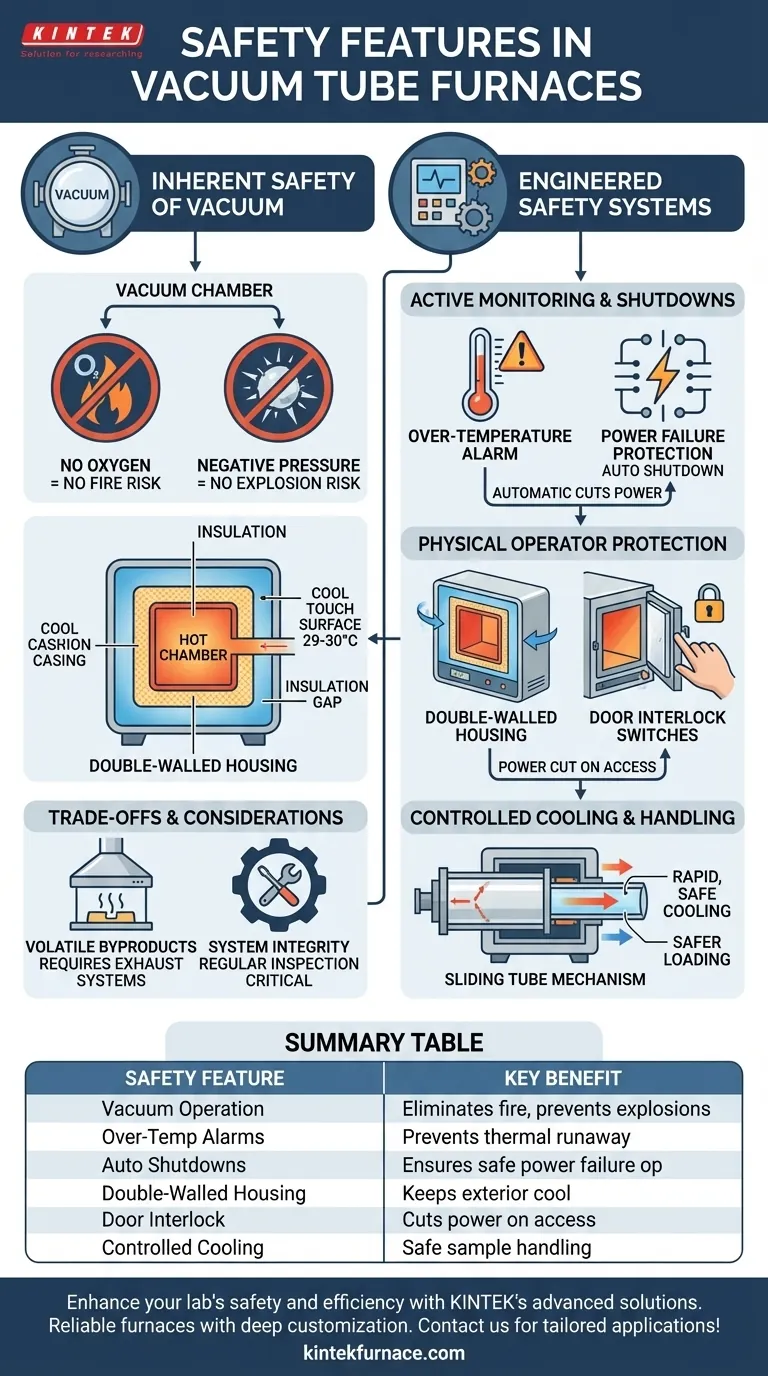

La sicurezza di un forno a tubi sottovuoto si basa su due principi distinti: la sicurezza intrinseca del funzionamento sottovuoto, che elimina il combustibile per gli incendi e il rischio di esplosioni di pressione, e i sistemi di controllo ingegnerizzati che prevengono attivamente i guasti dell'attrezzatura e proteggono l'operatore dalle alte temperature.

La sicurezza intrinseca del funzionamento sottovuoto

Prima di esaminare le specifiche caratteristiche hardware, è fondamentale comprendere perché un ambiente sottovuoto sia fondamentalmente più sicuro per i processi ad alta temperatura rispetto a un ambiente ad aria ambiente.

Eliminazione del rischio di incendio

Il vuoto, per definizione, è uno spazio con un contenuto di ossigeno estremamente basso. Poiché l'ossigeno è una componente necessaria per la combustione, operare sottovuoto elimina virtualmente il rischio di incendio dovuto all'ossidazione di materiali o componenti all'interno del forno.

Questo rende i forni sottovuoto significativamente più sicuri dei forni che riscaldano i materiali in presenza di aria o di un'atmosfera ricca di ossigeno.

Prevenzione delle esplosioni legate alla pressione

I forni sottovuoto operano a pressione negativa. A differenza dei recipienti a pressione o delle caldaie che possono accumulare pressione interna a livelli pericolosi, un forno sottovuoto non può esplodere a causa di una sovrapressurizzazione.

Qualsiasi perdita nel sistema comporta l'ingresso di pressione atmosferica nella camera, causando l'equilibrio del sistema piuttosto che un guasto catastrofico.

Sistemi di sicurezza ingegnerizzati

Mentre il vuoto fornisce un ambiente operativo sicuro, i sistemi ingegnerizzati forniscono protezione attiva contro i guasti delle attrezzature e i danni diretti al personale.

Monitoraggio attivo e spegnimenti automatici

Le caratteristiche di sicurezza attive più critiche sono gli allarmi di sovratemperatura e la protezione contro le interruzioni di corrente.

Se la temperatura interna supera un limite di sicurezza preimpostato, il sistema interrompe automaticamente l'alimentazione agli elementi riscaldanti per prevenire un evento di fuga termica. Allo stesso modo, in caso di interruzione di corrente, il forno è progettato per spegnersi in sicurezza.

Protezione fisica dell'operatore

Proteggere l'utente dal calore estremo è un obiettivo primario della progettazione. Ciò si ottiene attraverso diverse caratteristiche fisiche.

L'alloggiamento a doppia parete è un design standard in cui uno strato d'aria o di isolamento separa la camera interna calda dall'involucro esterno. Questo design mantiene la temperatura della superficie esterna notevolmente bassa, spesso intorno a 29-30°C (84-86°F), anche quando il forno opera a 800°C (1472°F) o superiore.

Molti forni incorporano anche interruttori di sicurezza a rottura positiva o interblocchi. Questi interruttori interrompono automaticamente l'alimentazione agli elementi riscaldanti nel momento in cui la porta del forno o l'accesso al tubo viene aperto, prevenendo l'esposizione dell'operatore a componenti elettrici attivi e calore estremo.

Raffreddamento controllato e movimentazione dei materiali

I design moderni spesso presentano un meccanismo a tubo scorrevole compatto. Questo permette di spostare il tubo fuori dalla zona di riscaldamento per un raffreddamento più rapido e controllato, il che rende anche il caricamento e lo scaricamento dei campioni più sicuri ed efficienti.

Comprendere i compromessi e le considerazioni

Sebbene intrinsecamente sicura, la sicurezza complessiva dell'operazione dipende dal suo uso corretto e dalla consapevolezza dei materiali in lavorazione.

Gestione dei sottoprodotti volatili

Il vuoto stesso è sicuro, ma il riscaldamento di alcuni materiali può rilasciare composti volatili o fumi pericolosi. Il forno è un sistema chiuso, ma questi sottoprodotti devono essere gestiti in sicurezza dalla pompa del vuoto e dal sistema di scarico.

Nelle applicazioni che coinvolgono tali materiali, l'installazione del forno deve essere integrata con appropriate cappe di aspirazione o sistemi di scarico locali per garantire la sicurezza dell'operatore e la conformità normativa.

Dipendenza dall'integrità del sistema

I benefici di sicurezza del vuoto dipendono interamente dall'integrità della camera del forno, delle guarnizioni e della pompa del vuoto. Una perdita comprometterà l'ambiente inerte, permettendo potenzialmente l'ossidazione o il verificarsi di reazioni indesiderate.

La manutenzione e l'ispezione regolari di tutti i componenti del vuoto sono quindi fondamentali per garantire un funzionamento sicuro continuo.

Valutazione della sicurezza per la vostra applicazione

Quando si seleziona un forno a tubi sottovuoto, considerare come le sue caratteristiche di sicurezza si allineano alle vostre specifiche esigenze di laboratorio o di produzione.

- Se il vostro obiettivo principale è la sicurezza dell'operatore: Cercate modelli con temperature superficiali esterne certificate basse, robusti interruttori di interblocco della porta e design ergonomici per il caricamento e lo scaricamento.

- Se il vostro obiettivo principale è la stabilità e l'affidabilità del processo: Date priorità ai forni con controller digitali precisi e programmabili e sistemi di protezione ridondanti contro la sovratemperatura.

- Se lavorate con materiali reattivi o volatili: Assicuratevi che il forno e il suo sistema di vuoto siano compatibili con le necessarie attrezzature per la gestione dei gas e la sicurezza dello scarico.

In definitiva, comprendere come questi sistemi di sicurezza intrinseci e ingegnerizzati lavorano insieme vi consente di utilizzare apparecchiature ad alta temperatura con fiducia e controllo.

Tabella riassuntiva:

| Caratteristica di sicurezza | Beneficio chiave |

|---|---|

| Funzionamento sottovuoto | Elimina il rischio di incendio e previene le esplosioni |

| Allarmi di sovratemperatura | Previene la fuga termica e i danni alle apparecchiature |

| Spegnimenti automatici | Garantisce un funzionamento sicuro durante le interruzioni di corrente |

| Alloggiamento a doppia parete | Mantiene l'esterno fresco per proteggere gli operatori |

| Interruttori di interblocco della porta | Interrompe l'alimentazione quando aperto per una maggiore sicurezza |

| Sistemi di raffreddamento controllato | Consente la movimentazione sicura dei campioni e il raffreddamento rapido |

Migliorate la sicurezza e l'efficienza del vostro laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a tubi sottovuoto, forni a muffola, forni a tubi, forni rotanti e sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare con precisione i vostri requisiti sperimentali unici, offrendo sicurezza e prestazioni su misura. Contattateci oggi stesso per discutere come le nostre soluzioni possono giovare alle vostre specifiche applicazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti