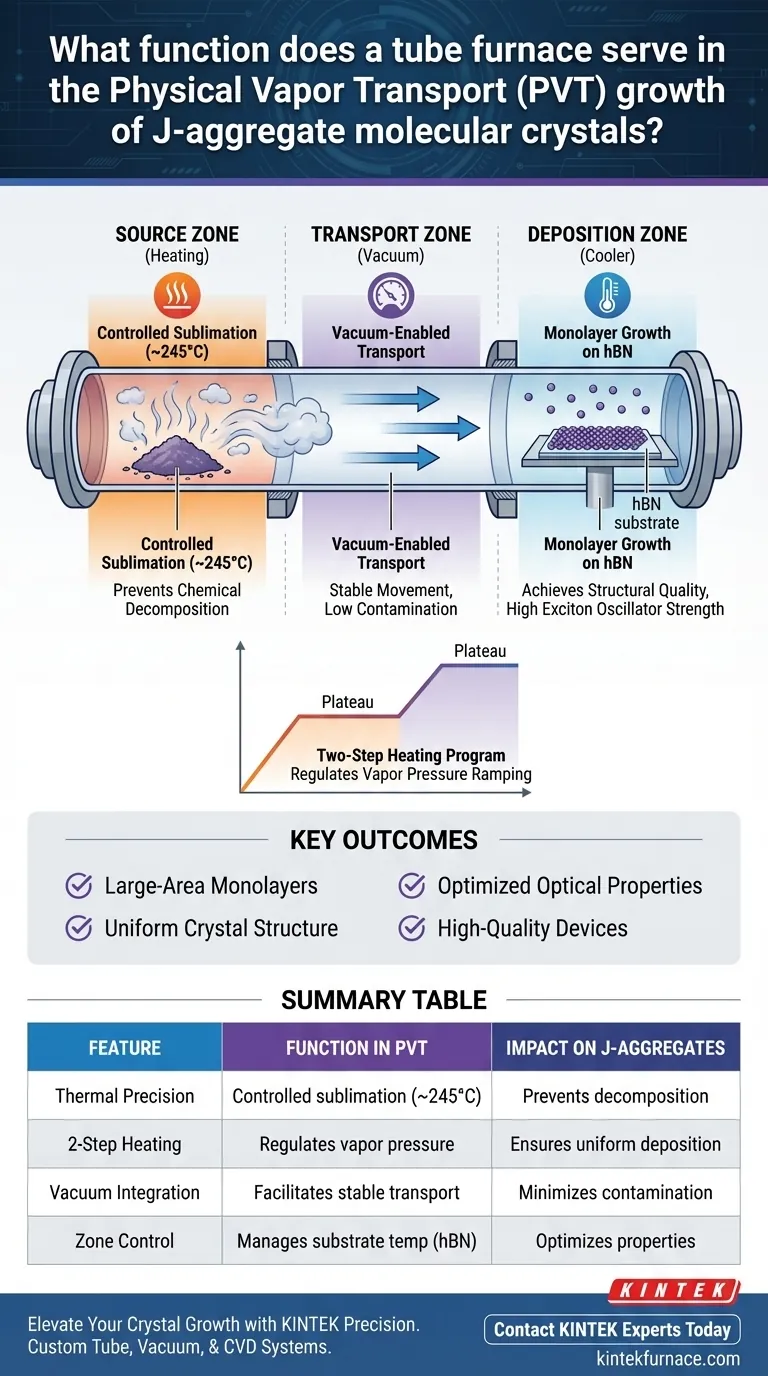

Nella crescita tramite trasporto di vapore fisico (PVT) di cristalli molecolari J-aggregati, il forno tubolare funge da camera di reazione termica rigorosamente controllata, responsabile della guida del processo di sublimazione e ricristallizzazione. Crea le precise condizioni ambientali necessarie per vaporizzare i materiali organici di partenza e depositarli su un substrato target, tipicamente nitruro di boro esagonale (hBN), sotto vuoto.

Il forno tubolare non è semplicemente una fonte di calore; è uno strumento di precisione che orchestra la delicata transizione di fase delle molecole J-aggregate. Eseguendo specifici programmi di riscaldamento multi-step, consente la crescita di monostrati di ampia area e di alta qualità essenziali per prestazioni ottiche avanzate.

La meccanica del controllo termico

Guida alla sublimazione controllata

La funzione principale del forno tubolare è raggiungere punti di impostazione della temperatura specifici che innescano il cambiamento di fase delle molecole J-aggregate.

A differenza dei materiali inorganici che possono richiedere calore estremo, queste molecole organiche vengono lavorate a temperature più moderate, come 245 gradi Celsius.

Il forno fornisce l'energia termica necessaria per trasformare il materiale solido di partenza in vapore senza causare decomposizione chimica.

Il programma di riscaldamento in due fasi

Il successo nella crescita PVT si basa su più della semplice raggiungimento di una temperatura di picco; richiede un profilo termico dinamico.

Il forno tubolare utilizza un programma di riscaldamento in due fasi per regolare la velocità di sublimazione.

Questa rampa programmabile garantisce che la pressione di vapore aumenti gradualmente, prevenendo scoppi incontrollati di materiale che potrebbero rovinare la struttura cristallina.

Trasporto abilitato dal vuoto

Il forno tubolare funziona in combinazione con un sistema di vuoto per facilitare il movimento delle molecole.

Mantenendo un ambiente a bassa pressione, il forno garantisce il trasporto stabile delle molecole vaporizzate dalla zona di origine alla zona di deposizione più fredda.

Questo ambiente sottovuoto minimizza la contaminazione e consente alle molecole di viaggiare in modo efficiente verso il substrato.

Ottenere la qualità strutturale

Compatibilità del substrato

Il forno è progettato per ospitare substrati specifici che promuovono una crescita di alta qualità, come il nitruro di boro esagonale (hBN).

L'ambiente termico all'interno del tubo garantisce che il substrato hBN rimanga alla temperatura ottimale per ricevere le molecole in deposizione.

Questa compatibilità è fondamentale per definire l'orientamento e la planarità del cristallo risultante.

Ottimizzazione delle proprietà del materiale

L'obiettivo finale di questa precisa regolazione termica è produrre cristalli molecolari monostrato di ampia area.

Il rigoroso controllo dei cicli di riscaldamento e raffreddamento influisce direttamente sulle proprietà elettroniche del materiale.

I cristalli cresciuti correttamente mostrano una significativa forza dell'oscillatore di eccitoni, una metrica chiave per la loro utilità nei dispositivi fotonici ed optoelettronici.

Comprendere i compromessi

Precisione vs. Produttività

La necessità di un ambiente "rigorosamente controllato" significa che il processo è intrinsecamente sensibile alle variabili.

Un forno tubolare offre alta precisione, ma la dipendenza da programmi di riscaldamento specifici e condizioni di vuoto può limitare la velocità di produzione rispetto a metodi di deposizione meno rigorosi.

Sensibilità termica

I J-aggregati organici sono molto più sensibili termicamente dei cristalli inorganici (come il fosfuro di molibdeno, che potrebbe essere cresciuto a 700°C–900°C in attrezzature simili).

Nel contesto dei J-aggregati, lievi deviazioni dal target di 245°C possono portare a una sublimazione incompleta o a un degrado termico.

Il compromesso è che l'attrezzatura deve essere calibrata specificamente per intervalli di temperatura organici, piuttosto che per applicazioni generali ad alto calore.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno tubolare nella crescita PVT, allinea i parametri del tuo processo con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la qualità ottica: Dai priorità alla precisione del programma di riscaldamento in due fasi per massimizzare la forza dell'oscillatore di eccitoni e l'uniformità del monostrato.

- Se il tuo obiettivo principale è la dimensione del cristallo: Assicurati che il livello di vuoto e il gradiente termico siano ottimizzati per consentire un trasporto stabile e a lunga distanza verso il substrato hBN.

La precisione nel profilo termico è il fattore più critico nella conversione di polvere organica grezza in monostrati optoelettronici ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella crescita PVT | Impatto sui cristalli J-aggregati |

|---|---|---|

| Precisione termica | Sublimazione controllata a ~245°C | Previene la decomposizione chimica |

| Riscaldamento in 2 fasi | Regola la rampa di pressione di vapore | Garantisce una deposizione uniforme del monostrato |

| Integrazione del vuoto | Facilita il trasporto molecolare stabile | Minimizza la contaminazione e migliora la purezza |

| Controllo della zona | Gestisce la temperatura del substrato (hBN) | Ottimizza la forza dell'oscillatore di eccitoni |

Eleva la tua crescita cristallina con la precisione KINTEK

Ottenere monostrati optoelettronici ad alte prestazioni richiede un'assoluta accuratezza termica. KINTEK fornisce sistemi leader del settore per forni tubolari, sottovuoto e CVD specificamente progettati per i delicati requisiti di sublimazione dei J-aggregati organici. I nostri team esperti di R&S e produzione offrono soluzioni di forni personalizzabili che garantiscono un trasporto stabile, programmi di riscaldamento precisi in due fasi e l'integrità del vuoto richiesta dalla tua ricerca.

Pronto a ottimizzare il tuo processo di crescita PVT? Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Xinyi Zhao, Jianbin Xu. Monolayer J‐Aggregate Crystals Strong Coupling with an All‐Dielectric Metasurface for Photonic Properties Modification. DOI: 10.1002/lpor.202501208

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i benefici ambientali forniti dai forni a tubi? Aumenta l'efficienza e promuovi l'innovazione sostenibile

- Qual è il ruolo specifico di un forno a tubo nel ricottura di fosfato/grafene? Sblocca la sintesi di elettrodi ad alte prestazioni

- Che ruolo svolge un forno tubolare a atmosfera nella ciclizzazione termica del PAN? Sblocca elettrodi ad alte prestazioni

- Come viene utilizzato un forno a tubi da laboratorio nella ricerca elettronica e sui semiconduttori?Trattamento termico di precisione per dispositivi avanzati

- In che modo la scelta del materiale del rivestimento per un reattore tubolare a letto impaccato da laboratorio influisce sugli esperimenti di idrogenazione della CO2?

- Quali sono i componenti principali di un forno tubolare ad atmosfera? Sbloccare la precisione nella lavorazione dei materiali

- Qual è il ruolo di una fornace a tubo da laboratorio nell'insegnamento e nella formazione? Migliora l'apprendimento degli studenti con esperimenti termici pratici

- Come contribuisce un forno tubolare ad alta temperatura alle prestazioni delle reti di nanotubi di carbonio? Migliorare le prestazioni dell'elettrodo