Un flusso continuo di azoto è fondamentale per creare un ambiente strettamente inerte e carente di ossigeno all'interno del forno tubolare chiuso. Questa atmosfera protettiva impedisce l'eccessiva ossidazione degli ioni manganese durante la fase di sintesi a 750°C, garantendo la formazione riuscita di LiMnO2 in fase pura.

La funzione principale del flusso di azoto è quella di agire come barriera contro l'ossigeno atmosferico. Mantenendo un ambiente carente di ossigeno, si consente all'agente riducente (glucosio) di controllare con precisione lo stato di valenza del manganese, prevenendo la formazione di impurità indesiderate.

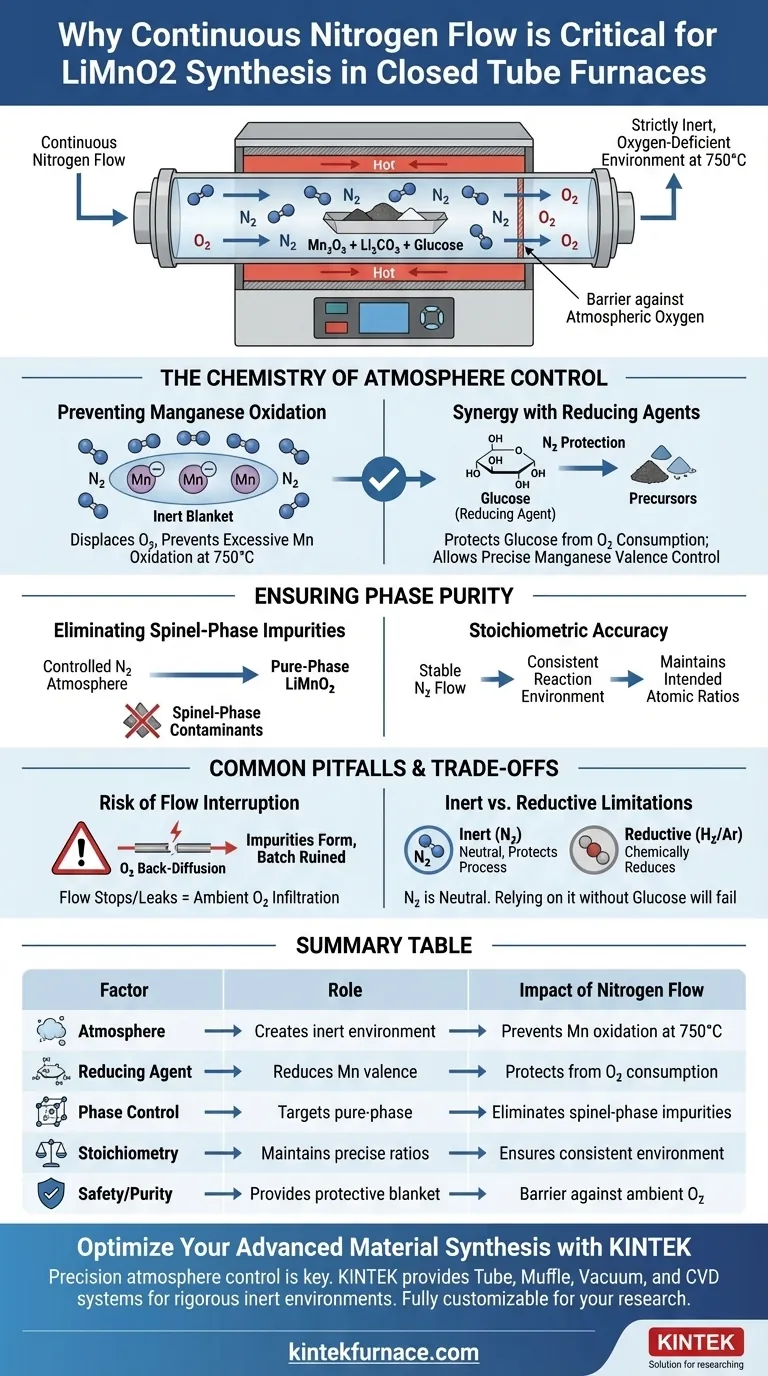

La chimica del controllo dell'atmosfera

Prevenire l'ossidazione del manganese

Ad alte temperature, in particolare intorno ai 750°C, gli ioni manganese sono altamente suscettibili all'eccessiva ossidazione se esposti all'aria.

Il flusso continuo di azoto sposta l'ossigeno all'interno del tubo, creando una "copertura" inerte attorno ai reagenti. Questa inibizione dell'ossidazione è il prerequisito fondamentale per la sintesi del materiale corretto.

Sinergia con gli agenti riducenti

L'azoto da solo fornisce l'ambiente inerte, ma la trasformazione chimica si basa sul glucosio che agisce come agente riducente.

L'atmosfera di azoto garantisce che il glucosio reagisca esclusivamente con i materiali precursori (Mn2O3 e Li2CO3). Impedisce che il glucosio venga consumato dall'ossigeno atmosferico, preservando il suo potere riducente per la sintesi di LiMnO2.

Garantire la purezza di fase

Eliminare le impurità in fase spinello

Il rischio principale in questa sintesi è la formazione di contaminanti in fase spinello, che si verificano quando il manganese viene lasciato sovra-ossidare.

Controllando rigorosamente l'atmosfera, il flusso di azoto spinge il percorso di reazione verso il desiderato litio manganite in fase pura. Questa precisione strutturale è vitale per le prestazioni elettrochimiche del materiale finale.

Accuratezza stechiometrica

Affinché la reazione tra Mn2O3 e Li2CO3 produca la corretta stechiometria, le variabili esterne devono essere ridotte al minimo.

Un flusso di azoto stabile garantisce che l'ambiente di reazione rimanga coerente durante tutto il processo di riscaldamento. Questa stabilità consente ai precursori di reagire accuratamente, mantenendo i rapporti atomici previsti nel reticolo cristallino finale.

Errori comuni e compromessi

Il rischio di interruzione del flusso

Il sistema si basa su un flusso continuo; un'atmosfera statica di azoto è spesso insufficiente.

Se il flusso si interrompe o il tubo non è perfettamente sigillato, l'ossigeno ambientale può diffondersi nuovamente nella zona calda. Anche tracce di ossigeno a 750°C possono innescare la formazione di impurità, rovinando il lotto.

Limitazioni inerti vs. riducenti

È importante distinguere tra un'atmosfera inerte (azoto) e un'atmosfera riducente (come H2/Ar utilizzata per altri precursori).

In questa specifica sintesi, l'azoto è neutro. Non riduce il manganese stesso; protegge semplicemente il processo in modo che il glucosio aggiunto possa funzionare efficacemente. Affidarsi all'azoto senza il corretto agente riducente non produrrebbe LiMnO2.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo della tua sintesi in fase solida, allinea i controlli del tuo processo con i tuoi requisiti di purezza:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il flusso di azoto sia attivo prima che inizi il riscaldamento e continui fino a quando il forno non si è completamente raffreddato per prevenire la ri-ossidazione.

- Se il tuo obiettivo principale è la stechiometria: Verifica che la concentrazione del tuo glucosio sia calcolata correttamente, poiché l'atmosfera di azoto si basa su questo agente per ridurre chimicamente il manganese.

Controlla rigorosamente l'atmosfera e controllerai la qualità del tuo precursore finale.

Tabella riassuntiva:

| Fattore | Ruolo nella sintesi di LiMnO2 | Impatto del flusso di azoto |

|---|---|---|

| Atmosfera | Crea un ambiente inerte/carente di ossigeno | Previene l'eccessiva ossidazione di Mn a 750°C |

| Agente riducente | Il glucosio riduce la valenza del manganese | Protegge il glucosio dal consumo di ossigeno atmosferico |

| Controllo di fase | Mira al litio manganite in fase pura | Elimina la formazione di impurità in fase spinello |

| Stechiometria | Mantiene rapporti atomici precisi | Garantisce un ambiente di reazione e una stabilità coerenti |

| Sicurezza/Purezza | Fornisce una copertura di gas protettiva | Agisce come barriera contro la diffusione dell'ossigeno ambientale |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra LiMnO2 in fase pura e lotti contaminati. KINTEK fornisce sistemi Tube, Muffle, Vacuum e CVD leader del settore, specificamente progettati per mantenere gli ambienti inerti rigorosi richiesti per la ricerca e la produzione ad alto rischio.

Supportati da R&D e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti stechiometrici e termici unici. Non lasciare che la contaminazione atmosferica comprometta i tuoi risultati.

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione di Sintesi

Guida Visiva

Riferimenti

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché viene utilizzato un forno a riduzione tubolare per la pre-riduzione dei catalizzatori CeAlOx/NiO/Ni-foam? Preparazione Essenziale del Catalizzatore

- Qual è il significato del processo di calcinazione utilizzando un forno tubolare ad alta temperatura? Migliorare le prestazioni di Bi2S3/BiOBr@In2S3

- Quale ruolo svolge un forno tubolare nella carbonizzazione dei gusci di noce? Padroneggiare l'arte della creazione di uno scheletro di carbonio stabile

- Perché la fonte di iodio è posizionata all'estremità a monte del forno tubolare? Ottimizzazione della deposizione chimica da fase vapore I-NC

- Perché la carbonizzazione ad alta temperatura e l'attivazione della bagassa di canna da zucchero vengono tipicamente condotte in un forno tubolare?

- Come contribuisce un forno a resistenza tubolare da laboratorio ad alta temperatura al trattamento di invecchiamento delle leghe Ni-W-Co-Ta?

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare orizzontale per la pirolisi lenta degli steli di cotone?

- Perché è necessario un forno tubolare con flusso di azoto per la pirolisi di Cu/Zn-SAN? Raggiungere la dispersione atomica