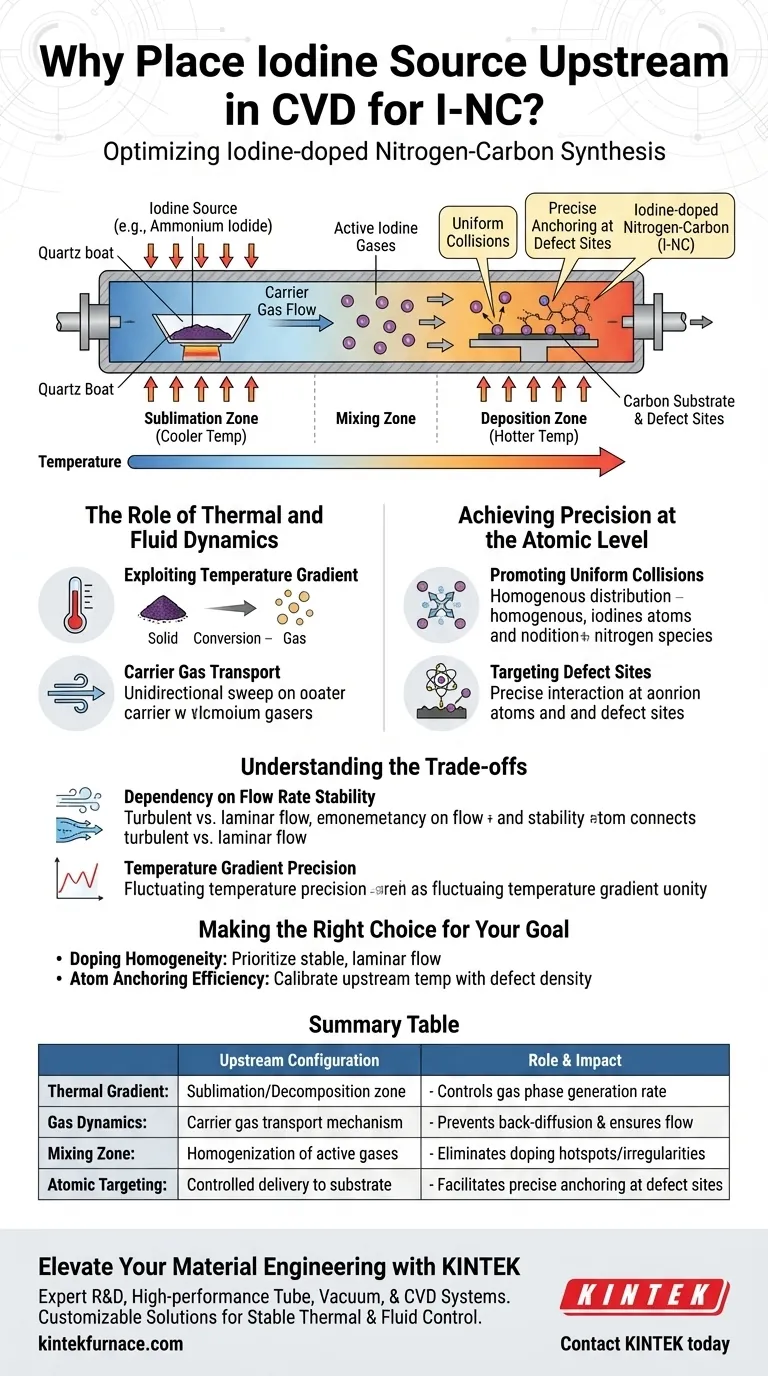

Il posizionamento della fonte di iodio all'estremità a monte del forno tubolare è una configurazione critica progettata per ottimizzare il trasporto e le meccaniche di reazione del processo di deposizione chimica da fase vapore (CVD). Posizionando il materiale sorgente — tipicamente ioduro di ammonio — in questa zona, si assicura che entri in una fase di sublimazione o decomposizione per generare gas attivi. Questi gas vengono quindi trasportati efficacemente dal gas vettore al substrato di carbonio situato a valle.

Questa configurazione utilizza il gradiente di temperatura stabile del forno per separare la vaporizzazione della sorgente dal processo di deposizione, garantendo che gli atomi di iodio vengano erogati uniformemente per ancorarsi precisamente allo scheletro di carbonio.

Il Ruolo della Termodinamica e della Fluidodinamica

Sfruttare il Gradiente di Temperatura

Il forno tubolare non è un ambiente termico uniforme; viene utilizzato per creare un campo di temperatura con gradiente stabile.

Posizionare la fonte di iodio a monte la espone a una zona termica specifica progettata per promuovere la sublimazione o la decomposizione. Ciò garantisce che la sorgente solida venga convertita in modo efficiente nelle specie gassose attive richieste per il drogaggio.

Il Gas Vettore come Meccanismo di Trasporto

Una volta che la fonte di iodio è vaporizzata, necessita di un veicolo di erogazione per raggiungere il substrato bersaglio.

Il flusso continuo di gas vettore spazza questi gas di iodio attivi dalla sezione a monte al centro a valle. Questo flusso unidirezionale previene la retro-diffusione e garantisce un apporto costante di reagenti allo scheletro di carbonio.

Ottenere Precisione a Livello Atomico

Promuovere Collisioni Uniformi

La distanza di separazione tra la sorgente e il substrato consente l'omogeneizzazione della miscela gassosa.

Mentre i gas attivi viaggiano a valle, si mescolano accuratamente con il gas vettore. Ciò garantisce che, quando gli atomi di iodio raggiungono infine il substrato di carbonio, vi entrino in collisione uniformemente, piuttosto che creare "punti caldi" di drogaggio concentrati.

Mirare ai Siti di Difetto

L'obiettivo finale di questo processo è la sintesi di Azoto-Carbonio drogato con Iodio (I-NC) con elevata integrità strutturale.

L'erogazione uniforme consente agli atomi di iodio di interagire efficacemente con i siti di difetto sullo scheletro di carbonio. Questa interazione controllata facilita l'ancoraggio preciso di singoli atomi di iodio, stabilizzandoli all'interno della struttura del materiale.

Comprendere i Compromessi

Dipendenza dalla Stabilità della Portata

Sebbene questa configurazione promuova l'uniformità, rende il processo altamente sensibile alla fluidodinamica del gas vettore.

Se il flusso di gas è troppo turbolento o troppo veloce, le specie di iodio potrebbero passare il substrato senza un tempo di permanenza sufficiente per reagire. Al contrario, se il flusso è troppo lento, il trasporto può essere inefficiente, portando a una deposizione prematura.

Precisione del Gradiente di Temperatura

Il successo di questo metodo dipende fortemente dal mantenimento di una differenza specifica e stabile tra le zone a monte e a valle.

Se la temperatura a monte fluttua, la velocità di sublimazione varierà, portando a livelli di drogaggio incoerenti. È richiesto un controllo termico preciso per mantenere costante la generazione di gas attivi durante l'intera finestra di deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di questa configurazione CVD, allinea i parametri del tuo processo con i tuoi specifici obiettivi di sintesi:

- Se il tuo obiettivo principale è l'Omogeneità del Drogaggio: Dai priorità a un flusso di gas vettore stabile e laminare per garantire che le specie di iodio siano distribuite uniformemente sull'intero substrato di carbonio.

- Se il tuo obiettivo principale è l'Efficienza dell'Ancoraggio Atomico: Calibra attentamente la temperatura a monte per garantire che la velocità di sublimazione corrisponda alla densità dei siti di difetto disponibili a valle.

Sfruttando la fisica del forno tubolare, trasformi un semplice processo di riscaldamento in uno strumento per l'ingegneria atomica di precisione.

Tabella Riassuntiva:

| Fattore | Ruolo della Configurazione a Monte | Impatto sulla Qualità I-NC |

|---|---|---|

| Gradiente Termico | Zona di sublimazione/decomposizione | Controlla la velocità di generazione della fase gassosa |

| Dinamica dei Gas | Meccanismo di trasporto del gas vettore | Previene la retro-diffusione e garantisce il flusso |

| Zona di Miscelazione | Omogeneizzazione dei gas attivi | Elimina punti caldi/irregolarità di drogaggio |

| Targeting Atomico | Consegna controllata al substrato | Facilita l'ancoraggio preciso nei siti di difetto |

Eleva la Tua Ingegneria dei Materiali con KINTEK

La precisione nella sintesi di Azoto-Carbonio drogato con Iodio (I-NC) richiede più di una semplice configurazione: richiede un controllo termico e fluidico assoluto. Supportata da R&S e produzione esperte, KINTEK offre sistemi per forni tubolari, sottovuoto e CVD ad alte prestazioni progettati per mantenere i gradienti di temperatura stabili e i modelli di flusso laminare critici per il drogaggio a livello atomico.

Sia che tu necessiti di una soluzione standard o di un sistema personalizzabile su misura per le tue esigenze di ricerca uniche, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità che i tuoi materiali richiedono.

Pronto a ottimizzare il tuo processo CVD? Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come i nostri sistemi esperti possono migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo dei forni tubolari split? Sblocca accesso e controllo superiori per il tuo laboratorio

- Qual è la velocità di riscaldamento di un forno tubolare? Bilanciare la velocità con la sicurezza per il tuo laboratorio

- Qual è la funzione di un forno tubolare ad alta temperatura nella preparazione del Black-TiO2? Migliorare la potenza fotocatalitica

- Perché i forni a tubo a caduta (drop tube furnaces) sono strumenti essenziali nei processi ad alta temperatura? Sblocca la precisione nella combustione e nella ricerca sui materiali

- Come viene utilizzato un forno a tubi da laboratorio nella ricerca sulle nuove energie?Alimentare l'innovazione sostenibile

- Qual è lo scopo dell'utilizzo di un forno tubolare di grado industriale per il trattamento termico dei precursori di idrossido di rame?

- In che modo un forno tubolare ad alta temperatura contribuisce all'elaborazione post-deposizione dei film sottili di Ge:ZnO?

- In che modo un forno tubolare ad alta temperatura contribuisce al trattamento di solubilizzazione delle leghe titanio-alluminio?