Il principale vantaggio tecnico dell'utilizzo di un forno tubolare orizzontale per la pirolisi lenta degli steli di cotone è la capacità di mantenere un ambiente rigorosamente controllato, privo di ossigeno e con un campo termico uniforme. Questa configurazione specifica consente una regolazione precisa delle velocità di riscaldamento (ad esempio, 10°C al minuto) e delle temperature finali comprese tra 400°C e 600°C, garantendo la decomposizione efficiente e ordinata dei componenti della biomassa.

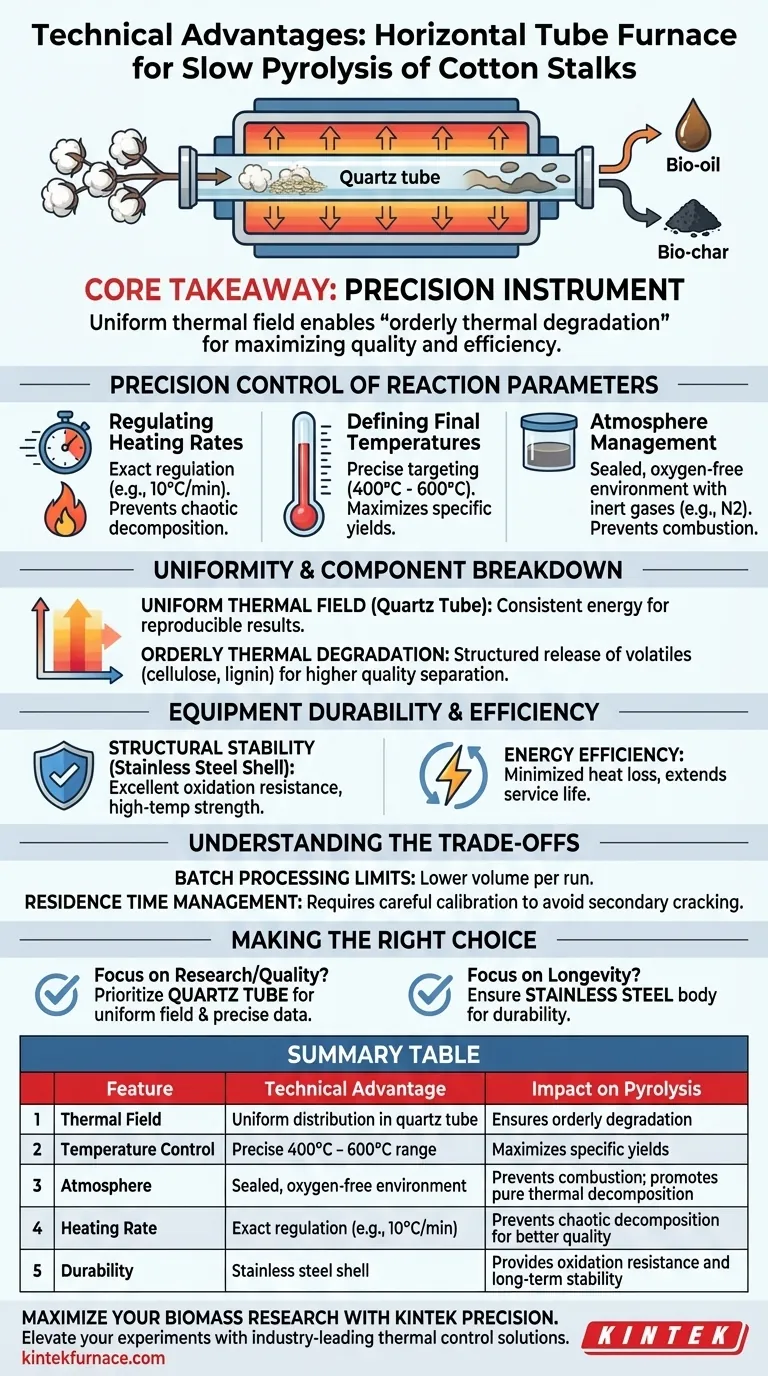

Concetto chiave Il forno tubolare orizzontale agisce come uno strumento di precisione piuttosto che come uno strumento di riscaldamento grezzo; il suo campo termico uniforme consente la "degradazione termica ordinata" di complesse strutture di biomassa come cellulosa e lignina. Questo controllo è il fattore decisivo per massimizzare la qualità e l'efficienza di raccolta del bio-olio e del bio-carbone.

Controllo di precisione dei parametri di reazione

Regolazione delle velocità di riscaldamento

Il successo della pirolisi lenta dipende dalla velocità con cui viene applicata l'energia termica. I forni tubolari orizzontali consentono una regolazione precisa della velocità di riscaldamento, come lo standard di 10°C al minuto spesso utilizzato per gli steli di cotone.

Il riscaldamento controllato previene una decomposizione rapida e caotica. Ciò garantisce che la biomassa trascorra il tempo ottimale in specifiche zone di temperatura, facilitando le modifiche chimiche desiderate.

Definizione delle temperature finali

È possibile impostare con precisione le temperature finali di pirolisi, tipicamente comprese tra 400°C e 600°C.

Questo intervallo è fondamentale per gli steli di cotone. Massimizza la resa di specifici sottoprodotti, bilanciando il rapporto tra bio-carbone solido e bio-olio liquido in base alle tue esigenze specifiche.

Gestione dell'atmosfera

Il design del forno supporta un ambiente sigillato e privo di ossigeno.

Introducendo gas inerti come l'azoto ($N_2$) o gas reattivi come la $CO_2$, si previene la combustione. Ciò indirizza il processo chimico strettamente verso la pirolisi (decomposizione termica) piuttosto che bruciare la materia prima.

Uniformità e scomposizione dei componenti

Il campo termico uniforme

Il recipiente di reazione centrale, spesso un tubo di quarzo, crea un campo termico uniforme.

A differenza dei sistemi con punti caldi o riscaldamento non uniforme, un tubo orizzontale assicura che l'intero campione di steli di cotone riceva un'energia termica costante. Questa coerenza è vitale per risultati sperimentali riproducibili.

Degradazione termica ordinata

Gli steli di cotone sono composti da cellulosa, emicellulosa e lignina, che si decompongono a temperature diverse.

Il calore uniforme consente la degradazione ordinata di questi componenti. Invece di una scomposizione simultanea e incontrollata, il forno facilita un rilascio strutturato di volatili, portando a una separazione di qualità superiore di bio-olio e carbone.

Durata e efficienza dell'attrezzatura

Stabilità strutturale

Mentre il recipiente di reazione può essere in quarzo, il corpo del forno utilizza spesso acciaio inossidabile per il guscio.

Questo materiale offre un'eccellente resistenza all'ossidazione e una robustezza alle alte temperature. Garantisce che l'attrezzatura mantenga la sua forma e integrità durante i cicli di riscaldamento prolungati richiesti per la pirolisi lenta.

Efficienza energetica

Il design minimizza la dispersione di calore nell'ambiente circostante.

Mantenendo efficacemente il calore, il forno assicura che l'energia in ingresso sia diretta principalmente al recipiente di reazione. Ciò mantiene la stabilità del campo di temperatura e prolunga la vita utile degli elementi riscaldanti.

Comprendere i compromessi

Limiti di elaborazione batch

I forni tubolari orizzontali sono tipicamente progettati per l'elaborazione batch piuttosto che per una produzione continua.

Sebbene eccellente per la ricerca e la produzione di alta qualità, questo design limita il volume di steli di cotone che è possibile elaborare in una singola corsa rispetto ai reattori a letto fluidizzato continui.

Gestione del tempo di permanenza

Ottenere la resa perfetta di bio-olio richiede una gestione rigorosa del tempo di permanenza.

Se i gas volatili rimangono nella zona calda troppo a lungo, potrebbero subire un cracking secondario (scomporsi ulteriormente in gas non condensabili). Sebbene alcuni forni consentano il controllo multi-zona per gestire questo aspetto, è necessaria un'attenta calibrazione per evitare di ridurre la resa di bio-olio.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa configurazione è adatta al tuo progetto di pirolisi di steli di cotone, considera il tuo obiettivo principale:

- Se il tuo obiettivo principale è la ricerca e la qualità del prodotto: Dai priorità alla configurazione del tubo di quarzo per garantire il campo termico più uniforme e dati precisi sulla degradazione ordinata di cellulosa e lignina.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che il corpo del forno utilizzi acciaio inossidabile di alta qualità per resistere all'ossidazione e alla deformazione durante i cicli ripetuti ad alta temperatura.

La precisione nel processo di riscaldamento è il singolo più grande predittore di qualità nella produzione di bio-olio e bio-carbone.

Tabella riassuntiva:

| Caratteristica | Vantaggio tecnico | Impatto sulla pirolisi |

|---|---|---|

| Campo termico | Distribuzione uniforme nel tubo di quarzo | Garantisce la degradazione ordinata di cellulosa/lignina |

| Controllo della temperatura | Intervallo preciso 400°C - 600°C | Massimizza le rese specifiche di bio-olio e bio-carbone |

| Atmosfera | Ambiente sigillato e privo di ossigeno | Previene la combustione; promuove la pura decomposizione termica |

| Velocità di riscaldamento | Regolazione precisa (ad es. 10°C/min) | Previene la decomposizione caotica per una migliore qualità del prodotto |

| Durata | Guscio in acciaio inossidabile | Fornisce resistenza all'ossidazione e stabilità a lungo termine |

Massimizza la tua ricerca sulla biomassa con la precisione KINTEK

Eleva i tuoi esperimenti di pirolisi con un controllo termico leader del settore. KINTEK fornisce soluzioni ingegnerizzate da esperti, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare i tuoi specifici parametri di ricerca. I nostri forni garantiscono i campi termici uniformi e la gestione precisa dell'atmosfera necessari per la produzione di bio-olio e bio-carbone di alta qualità.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contatta KINTEK oggi stesso per una consulenza personalizzata

Guida Visiva

Riferimenti

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In che modo i componenti di un forno a tubo contribuiscono alle sue prestazioni complessive? Ottimizza l'efficienza di lavorazione termica del tuo laboratorio

- Quali sono alcune comuni applicazioni dei forni tubolari aperti? Semplifica l'accesso ai campioni per il tuo laboratorio

- Quale ruolo gioca un pirolizzatore a tubo a goccia continuo su scala da banco nella produzione di FPBO? Massimizzare la resa di bio-olio di alta qualità

- Perché è necessario un forno tubolare ad alta temperatura per il ricottura di Ti3AuC2? Ottenere uno scambio atomico perfetto

- Perché l'uniformità termica è un vantaggio significativo dei forni a tubo? Ottenere un riscaldamento costante per processi di precisione

- Quale ruolo svolge un forno tubolare ad alta temperatura nel carbonio derivato dalla biomassa? Sblocca la sintesi di materiali avanzati

- Qual è lo scopo di un forno tubolare a due zone per la selenizzazione delle nanoparticelle? Ottenere un controllo preciso dei vapori

- Come influisce il controllo programmato del forno tubolare ad alta temperatura sul carbonio poroso? Approfondimenti esperti sulla geometria dei pori