Per garantire la sintesi di successo di Cu/Zn-SAN, è rigorosamente richiesto un forno tubolare con flusso di azoto per stabilire un ambiente controllato e inerte. Questa configurazione svolge due funzioni critiche: previene l'ossidazione del substrato di carbonio e degli atomi metallici, e facilita la precisa regolazione termica necessaria per ottenere la dispersione a livello atomico di rame e zinco, impedendo loro di aggregarsi in nanoparticelle indesiderate.

L'integrità di Cu/Zn-SAN si basa sull'isolamento completo del materiale dall'ossigeno, gestendo al contempo la cinetica termica. Il flusso di azoto protegge l'impalcatura di carbonio dalla combustione, mentre il forno tubolare assicura il profilo di temperatura esatto necessario per ancorare individualmente gli atomi metallici anziché permettere loro di fondersi in aggregati.

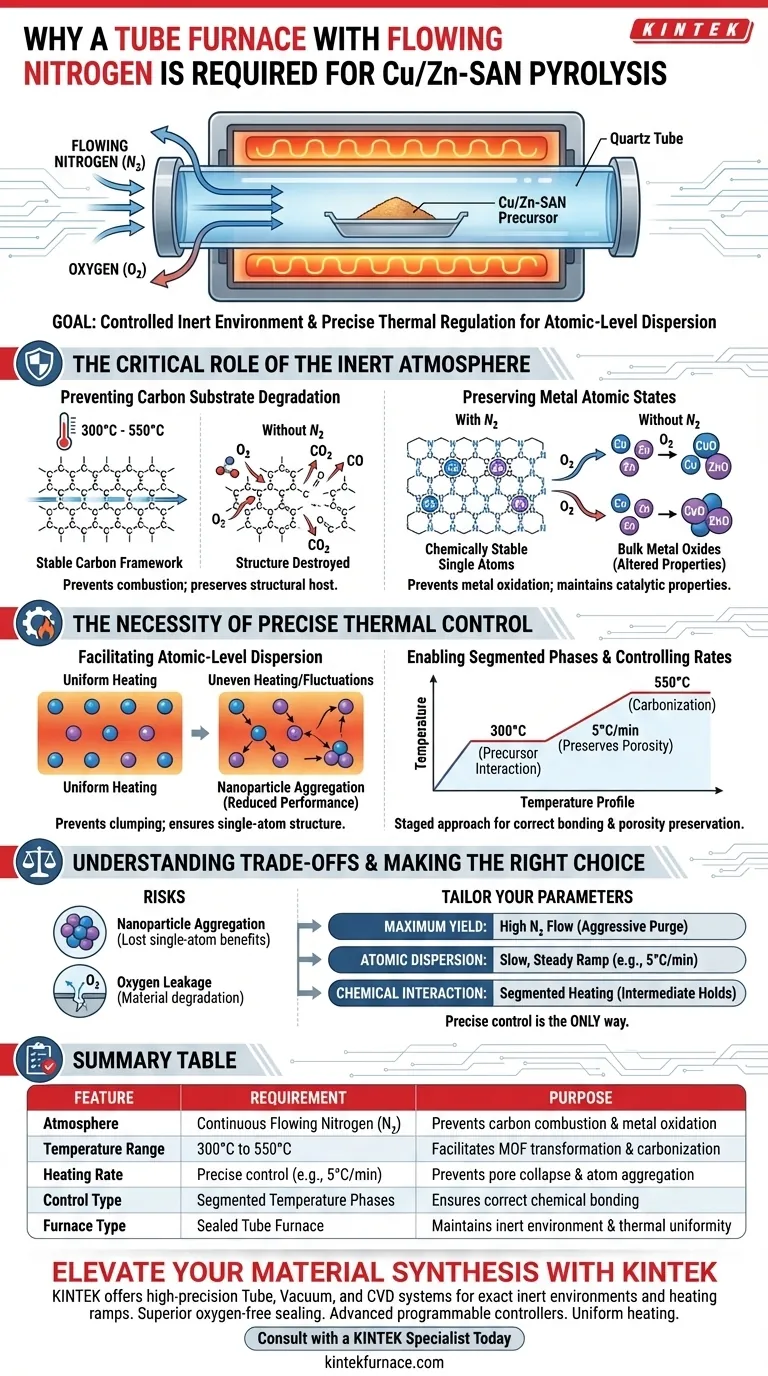

Il Ruolo Critico dell'Atmosfera Inerte

Prevenire il Degrado del Substrato di Carbonio

Il processo di pirolisi ad alta temperatura per Cu/Zn-SAN opera tipicamente tra 300°C e 550°C.

Senza un flusso continuo di azoto per spostare l'ossigeno, il substrato di carbonio subirebbe una combustione ossidativa a queste temperature. Ciò distruggerebbe l'impalcatura strutturale necessaria per ospitare gli atomi metallici, con conseguenti basse rese o perdita completa del materiale.

Preservare gli Stati Atomici dei Metalli

Il flusso di azoto crea una barriera che impedisce ai precursori metallici di ossidarsi in stati indesiderati.

Affinché il materiale funzioni correttamente, gli atomi di rame e zinco devono essere chimicamente stabili. Un'atmosfera inerte assicura che questi metalli non vengano convertiti in ossidi metallici in massa, il che altererebbe le proprietà catalitiche del materiale finale.

La Necessità di un Controllo Termico Preciso

Facilitare la Dispersione a Livello Atomico

L'obiettivo principale dell'utilizzo di un forno tubolare è ottenere la dispersione a livello atomico degli atomi di rame e zinco.

Se la temperatura fluttua o il meccanismo di riscaldamento è irregolare, gli atomi metallici tendono a migrare e ad aggregarsi. Questa aggregazione forma nanoparticelle, che riducono significativamente le prestazioni del materiale rispetto a una vera struttura a singolo atomo.

Consentire Fasi di Temperatura Segmentate

Un forno tubolare ad alta precisione consente un controllo della temperatura segmentato, vitale per la trasformazione chimica dei precursori MOF.

Ad esempio, il processo spesso richiede di mantenere la temperatura a 300°C per consentire interazioni specifiche (come tra la diciandiammide e il MOF), seguite da un aumento a 550°C per la carbonizzazione. Questo approccio a stadi assicura che i precursori chimici si leghino correttamente prima che la struttura finale si blocchi in posizione.

Controllare le Velocità di Riscaldamento per Preservare la Porosità

La specifica velocità di riscaldamento, spesso intorno a 5°C al minuto, è una variabile critica che solo un forno controllato può mantenere.

Un riscaldamento rapido può causare il collasso strutturale dei pori del materiale. Controllando la velocità di rampa, il forno tubolare preserva la porosità dell'impalcatura di carbonio drogata con azoto, essenziale per l'applicazione finale del materiale.

Comprendere i Compromessi

Il Rischio di Aggregazione di Nanoparticelle

La modalità di fallimento più comune in questo processo è la formazione accidentale di nanoparticelle.

Se il flusso di gas inerte viene interrotto o la rampa di temperatura è troppo aggressiva, gli atomi singoli si staccheranno dall'impalcatura drogata con azoto e si coalizzeranno. Una volta che questi atomi si aggregano in particelle più grandi, gli unici benefici catalitici "a singolo atomo" vengono persi e il materiale si comporta come un normale catalizzatore metallico in massa.

Sensibilità alle Fughe di Ossigeno

Anche una minima breccia nella tenuta del forno tubolare può rovinare la sintesi.

Sebbene il flusso di azoto debba essere protettivo, si basa sul mantenimento di una pressione positiva o di una tenuta perfetta da parte del forno. Qualsiasi ingresso di ossigeno durante la fase ad alta temperatura (300°C–550°C) degraderà immediatamente la matrice di carbonio e altererà lo stato di ossidazione dei centri metallici attivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire una sintesi di successo, devi adattare i parametri del tuo forno al tuo risultato specifico.

- Se il tuo obiettivo principale è la Massima Resa: Assicurati che la portata dell'azoto sia sufficientemente alta da spurgare aggressivamente tutto l'ossigeno prima che inizi il riscaldamento, per prevenire la perdita del substrato.

- Se il tuo obiettivo principale è la Dispersione Atomica: Dai priorità a una rampa di riscaldamento lenta e costante (ad es. 5°C/min) per prevenire shock termici e aggregazione degli atomi metallici.

- Se il tuo obiettivo principale è l'Interazione Chimica: Utilizza programmi di riscaldamento segmentati per mantenere il materiale a temperature intermedie (ad es. 300°C) per consentire una completa interazione dei precursori.

Un controllo atmosferico e termico preciso è l'unico modo per trasformare i precursori in un catalizzatore a singolo atomo funzionale senza distruggere l'impalcatura di carbonio.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Pirolisi di Cu/Zn-SAN | Scopo nella Sintesi |

|---|---|---|

| Atmosfera | Flusso Continuo di Azoto ($N_2$) | Previene la combustione del carbonio e l'ossidazione dei metalli |

| Intervallo di Temperatura | 300°C a 550°C | Facilita la trasformazione del MOF e la carbonizzazione |

| Velocità di Riscaldamento | Controllo preciso (ad es. 5°C/min) | Previene il collasso dei pori e l'aggregazione degli atomi metallici |

| Tipo di Controllo | Fasi di Temperatura Segmentate | Garantisce il corretto legame chimico dei precursori |

| Tipo di Forno | Forno Tubolare Sigillato | Mantiene l'ambiente inerte e l'uniformità termica |

Eleva la Tua Sintesi di Materiali con KINTEK

Il controllo atmosferico preciso e la stabilità termica sono irrinunciabili per i catalizzatori a singolo atomo ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tubolari, Sottovuoto e CVD ad alta precisione progettati per mantenere gli ambienti inerti esatti e le rampe di riscaldamento richieste per i tuoi complessi progetti di pirolisi.

I nostri forni ad alta temperatura da laboratorio personalizzabili offrono:

- Sigillatura superiore priva di ossigeno per applicazioni a flusso di azoto.

- Controller programmabili avanzati per fasi di temperatura segmentate.

- Riscaldamento uniforme per garantire una perfetta dispersione a livello atomico.

Consulta Oggi Stesso uno Specialista KINTEK per trovare il forno ideale per le tue esigenze di ricerca.

Guida Visiva

Riferimenti

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come viene applicato un forno a resistenza con tubo di allumina verticale nella riduzione idrogenante delle particelle di residui di bauxite?

- Come contribuisce un forno di sinterizzazione a tubi ad alta precisione alla formazione della struttura cristallina di Li3-3xScxSb?

- Qual è il ruolo di un collettore ciclonico nel recupero del campione in un DTF? Migliorare l'accuratezza dell'analisi dei residui solidi

- Qual è il ruolo principale di un forno tubolare nella preparazione del biochar? Controlli precisi della pirolisi

- Che cos'è un forno a tubo sdoppiabile? Sblocco dell'accesso facile per complessi esperimenti di laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno a tubo sottovuoto? Ottieni un trattamento ad alta temperatura puro e controllato

- Come contribuisce un processo di riscaldamento a due stadi in un forno tubolare da laboratorio alla formazione strutturale di SiCN(Ni)/BN?

- Quali sono i vantaggi dell'utilizzo di un forno a tubo sottovuoto per la pirolisi della biomassa? Ottimizzare le prestazioni dell'elettrocatalizzatore