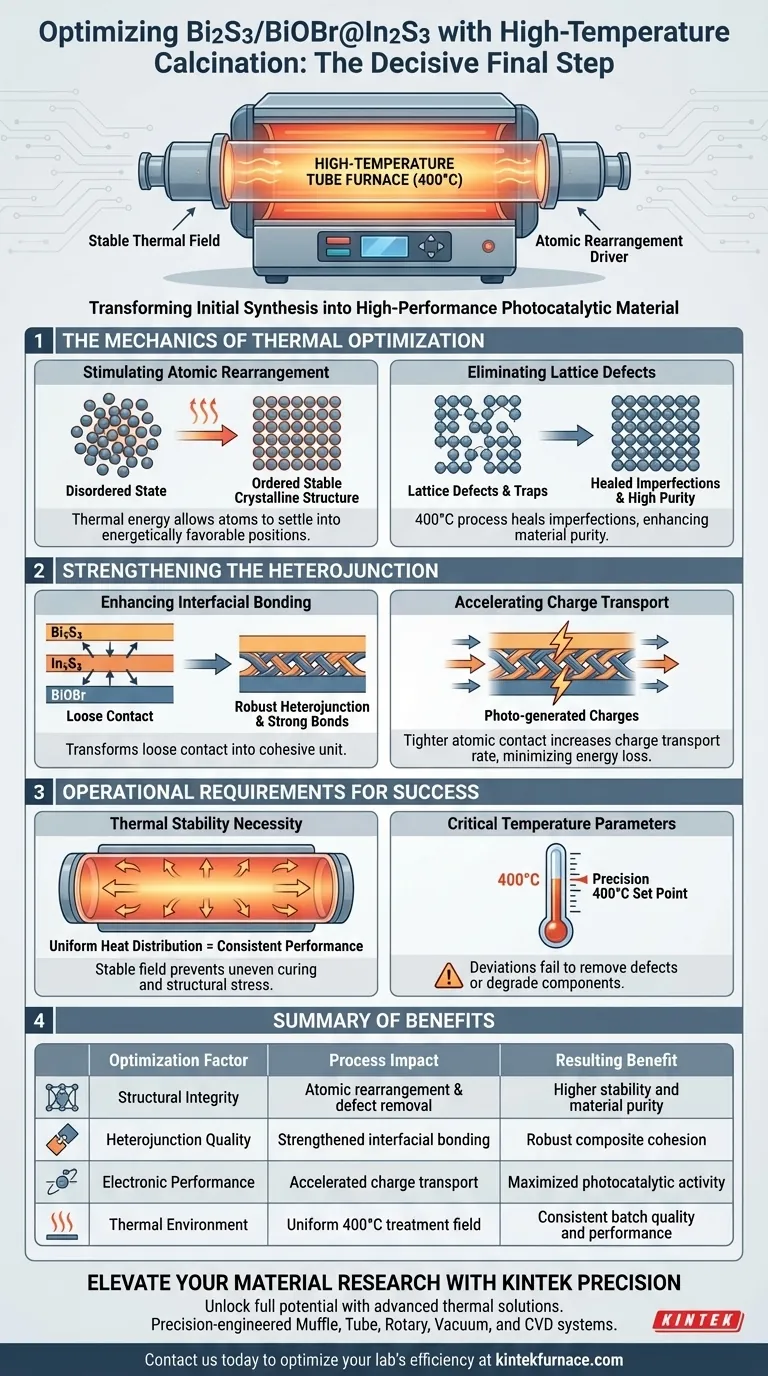

Il processo di calcinazione utilizzando un forno tubolare ad alta temperatura è il passaggio finale decisivo per ottimizzare l'integrità strutturale di Bi2S3/BiOBr@In2S3. Mantenendo un campo termico stabile, tipicamente a 400°C, questo trattamento guida il riarrangiamento atomico necessario per raffinare il materiale composito dopo la sintesi iniziale.

La calcinazione fornisce l'energia termica necessaria per eliminare i difetti reticolari e solidificare i legami tra i componenti del materiale. Questa perfezione strutturale è il motore primario per un efficiente trasporto di carica e per massimizzare le prestazioni fotocatalitiche.

La Meccanica dell'Ottimizzazione Termica

Stimolare il Riarrangiamento Atomico

La sintesi di compositi complessi spesso lascia gli atomi in uno stato disordinato. Il trattamento ad alta temperatura utilizza l'energia termica per stimolare il movimento di questi atomi all'interno della struttura reticolare.

Questa energia consente agli atomi di posizionarsi in posizioni energeticamente più favorevoli. Il risultato è una struttura cristallina più ordinata e stabile.

Eliminare i Difetti Reticolari

Durante la creazione iniziale di Bi2S3/BiOBr@In2S3, vengono inevitabilmente introdotti difetti noti come difetti reticolari. Questi difetti possono agire come trappole che ostacolano le prestazioni del materiale.

Il processo di calcinazione a 400°C guarisce efficacemente queste imperfezioni. Rimuovendo questi difetti, il materiale raggiunge un grado più elevato di purezza e continuità strutturale.

Rafforzare l'Eterogiunzione

Migliorare il Legame Interfacciale

La forza principale di un materiale composito risiede in quanto bene interagiscono i suoi diversi componenti. La calcinazione migliora significativamente la resistenza del legame interfacciale tra Bi2S3, In2S3 e BiOBr.

Questo processo trasforma un contatto lasco in una robusta eterogiunzione. Una forte eterogiunzione è essenziale affinché il materiale funzioni come un'unità coesa piuttosto che come parti separate.

Accelerare il Trasporto di Carica

La connessione fisica tra i componenti detta la velocità con cui l'energia si muove attraverso il materiale. Un contatto più stretto a livello atomico aumenta direttamente la velocità di trasporto delle cariche fotogenerate.

Quando le cariche si muovono liberamente attraverso l'interfaccia, la perdita di energia è minimizzata. Questa ottimizzazione è il fattore critico che aumenta l'attività fotocatalitica complessiva del prodotto finale.

Comprendere i Requisiti Operativi

La Necessità di Stabilità Termica

Il riferimento sottolinea l'uso di un forno tubolare ad alta temperatura perché fornisce un campo di trattamento termico stabile. Un riscaldamento incoerente può portare a una polimerizzazione non uniforme o a stress strutturali.

Una distribuzione uniforme del calore garantisce che l'intero campione subisca lo stesso grado di riarrangiamento atomico. Ciò porta a prestazioni coerenti in tutto il lotto di materiale.

Parametri Critici di Temperatura

Il processo viene tipicamente eseguito a un punto di impostazione specifico di 400°C. Questa temperatura viene scelta con cura per fornire energia sufficiente per il riarrangiamento senza distruggere il materiale.

Deviare significativamente da questa temperatura potrebbe non riuscire a rimuovere i difetti o potenzialmente degradare i componenti. La precisione nell'ambiente termico è non negoziabile per il successo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale del tuo composito Bi2S3/BiOBr@In2S3, devi considerare la calcinazione come un processo di messa a punto, non solo come un passaggio di essiccazione.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Assicurati che il forno tubolare mantenga un costante 400°C per eliminare i difetti reticolari e prevenire la degradazione futura.

- Se il tuo obiettivo principale è l'Efficienza Fotocatalitica: Dai priorità a questo passaggio per massimizzare la forza dell'eterogiunzione, che è direttamente correlata a velocità di trasporto di carica più elevate.

In definitiva, la rigorosa applicazione di calore stabile è ciò che trasforma una miscela di sostanze chimiche in un materiale funzionale ad alte prestazioni.

Tabella Riassuntiva:

| Fattore di Ottimizzazione | Impatto del Processo | Beneficio Risultante |

|---|---|---|

| Integrità Strutturale | Riarrangiamento atomico e rimozione dei difetti | Maggiore stabilità e purezza del materiale |

| Qualità dell'Eterogiunzione | Rafforzamento del legame interfacciale | Coesione robusta del composito |

| Prestazioni Elettroniche | Trasporto di carica accelerato | Attività fotocatalitica massimizzata |

| Ambiente Termico | Campo di trattamento uniforme a 400°C | Qualità e prestazioni costanti del lotto |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi compositi fotocatalitici con le soluzioni termiche avanzate di KINTEK. Supportati da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti ingegnerizzati con precisione per fornire i campi termici stabili essenziali per la calcinazione ad alte prestazioni.

Sia che tu richieda un trattamento standard a 400°C o un forno ad alta temperatura completamente personalizzato per le tue esigenze di ricerca uniche, i nostri sistemi garantiscono la perfezione strutturale che i tuoi materiali meritano. Contattaci oggi stesso per ottimizzare l'efficienza del tuo laboratorio e scoprire il vantaggio KINTEK nella scienza dei materiali.

Guida Visiva

Riferimenti

- Namasivayam Dhenadhayalan. Architecting ternary heteronanocomposites Bi2S3/BiOCl@In2S3 and Bi2S3/BiOBr@In2S3 for photocatalytic detoxification of organoarsenic compound. DOI: 10.1038/s41545-025-00469-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione di un forno cilindrico durante la pre-carbonizzazione dell'Hanji? Suggerimenti esperti per la lavorazione termica

- Quali sono le principali applicazioni dei forni a tubo nella ricerca sui materiali e nella chimica? Sbloccate la lavorazione precisa ad alta temperatura

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura

- Perché è necessaria una fornace tubolare ad alta temperatura per il processo di attivazione del carbone attivo di guscio di noce a 700°C?

- Qual è la funzione delle ampolle di quarzo sigillate nella sintesi di Se80In5Te6Sb9? Garantire purezza e precisione

- Quale ruolo svolge un forno di ricottura a tubo nella preparazione di catalizzatori nanoporosi di NiPt? Attivazione vitale del catalizzatore

- Perché è necessario un forno tubolare con un controllo preciso della temperatura per la sintesi di MoS2 monostrato di alta qualità?

- In che modo il forno a tubo al quarzo riduce al minimo la perdita di calore? Doppio isolamento per l'efficienza energetica