Lo scopo principale dell'utilizzo di un forno di ricottura sottovuoto ad alta temperatura nella fusione laser a letto di polvere (LPBF) è eliminare i gravi stress termici residui causati dal processo di stampa, preservando al contempo la purezza chimica del materiale. Sottoponendo i componenti a calore sostenuto (come 630 °C per 10 ore) in un ambiente sottovuoto, i produttori possono stabilizzare la geometria e la microstruttura del pezzo senza il rischio di contaminazione ossidativa.

Il processo LPBF blocca elevate tensioni nelle parti metalliche a causa del rapido raffreddamento. La ricottura sottovuoto agisce come un meccanismo necessario di "rilascio dello stress", consentendo al materiale di rilassarsi e legarsi efficacemente mentre uno scudo sottovuoto impedisce all'ossigeno di degradare la superficie.

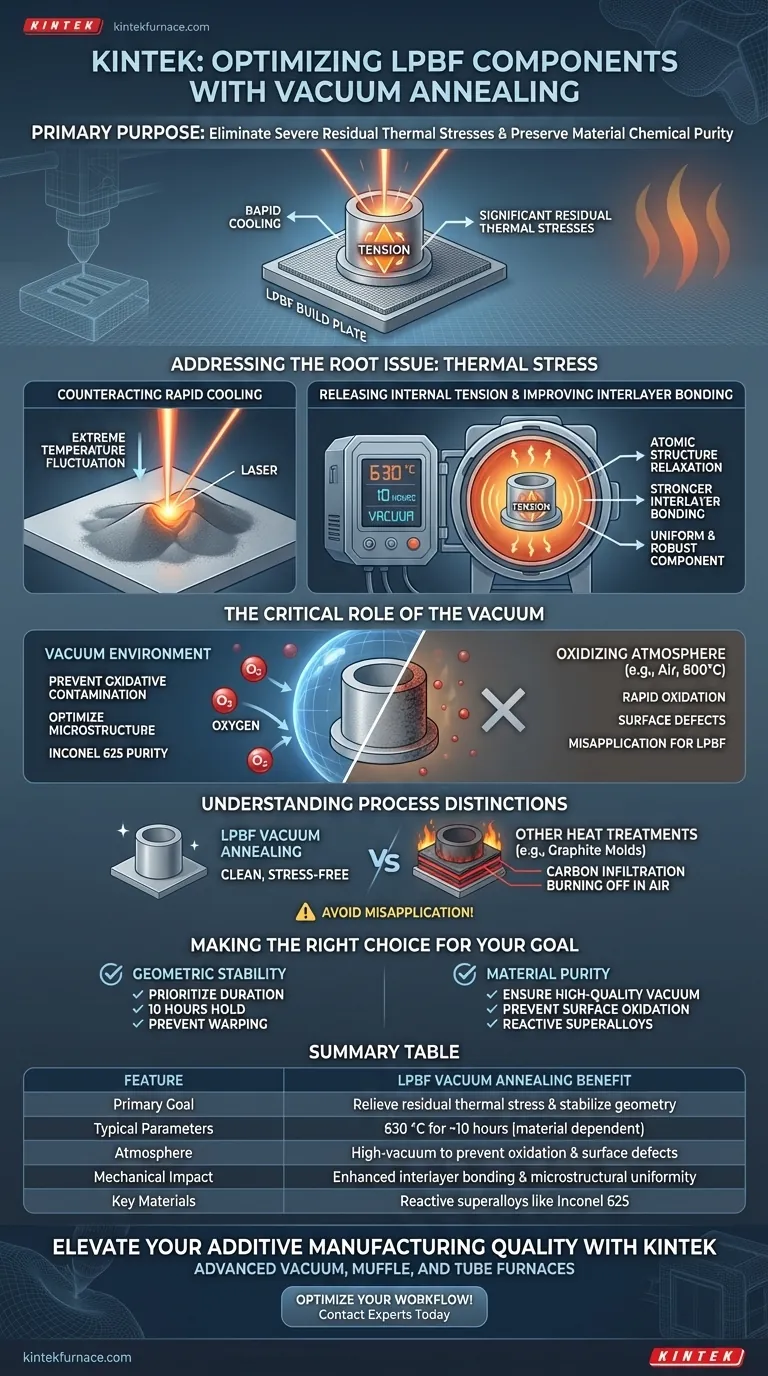

Affrontare il problema alla radice: lo stress termico

Contrasto al raffreddamento rapido

Il processo LPBF prevede la fusione di polvere metallica con un laser, seguita da una solidificazione quasi istantanea. Questa estrema fluttuazione di temperatura blocca significativi stress termici residui nella struttura del componente.

Rilascio della tensione interna

Per risolvere questo problema, il componente viene posto in un forno e mantenuto ad una specifica alta temperatura, come 630 °C, per una durata prolungata (ad esempio, 10 ore). Questa energia termica consente alla struttura atomica di rilassarsi, rilasciando efficacemente la pressione interna accumulata che altrimenti potrebbe portare a deformazioni o guasti.

Miglioramento del legame inter-strato

Oltre al semplice rilassamento degli sforzi, questo trattamento termico migliora la coesione meccanica del pezzo. Il calore sostenuto promuove un legame più forte tra gli strati stampati, risultando in un componente più uniforme e robusto.

Il ruolo critico del vuoto

Prevenzione della contaminazione ossidativa

Il riscaldamento dei metalli ad alte temperature in presenza di aria causa tipicamente una rapida ossidazione. L'ambiente sottovuoto è essenziale perché rimuove completamente l'ossigeno dall'equazione.

Ottimizzazione della microstruttura

Per materiali ad alte prestazioni come l'Inconel 625, mantenere la purezza del materiale è fondamentale. Il vuoto garantisce che l'organizzazione microstrutturale sia ottimizzata durante il ciclo di riscaldamento senza introdurre impurità o difetti superficiali.

Comprensione delle distinzioni di processo

Vuoto rispetto ad atmosfere ossidanti

È fondamentale distinguere la ricottura LPBF da altri metodi di trattamento termico. Alcuni processi di produzione (come quelli che utilizzano stampi in grafite) richiedono effettivamente un'atmosfera ossidante (aria) ad alte temperature (ad esempio, 800 °C) per bruciare gli strati di infiltrazione di carbonio.

Evitare errori di applicazione

Applicare un'atmosfera ossidante a una parte metallica LPBF sarebbe un errore. A differenza delle ceramiche stampate o delle parti binder-jet che potrebbero necessitare di eliminare il carbonio, le parti metalliche LPBF richiedono una protezione rigorosa dall'ossidazione per mantenere le loro proprietà meccaniche.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi componenti LPBF funzionino come previsto, allinea i tuoi parametri di post-elaborazione con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la stabilità geometrica: Dai priorità alla durata del mantenimento del calore (ad esempio, 10 ore) per alleviare completamente gli stress residui e prevenire future deformazioni.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il tuo forno mantenga un vuoto di alta qualità per prevenire l'ossidazione superficiale, specialmente quando si lavora con superleghe reattive come l'Inconel 625.

Una corretta ricottura sottovuoto trasforma una forma stampata in un componente affidabile di grado ingegneristico.

Tabella riassuntiva:

| Caratteristica | Beneficio della ricottura sottovuoto LPBF |

|---|---|

| Obiettivo primario | Rilassare lo stress termico residuo e stabilizzare la geometria |

| Parametri tipici | 630 °C per circa 10 ore (dipende dal materiale) |

| Atmosfera | Alto vuoto per prevenire ossidazione e difetti superficiali |

| Impatto meccanico | Miglioramento del legame inter-strato e uniformità microstrutturale |

| Materiali chiave | Superleghe reattive come Inconel 625 |

Eleva la qualità della tua produzione additiva con KINTEK

Non lasciare che lo stress residuo o l'ossidazione compromettano i tuoi componenti LPBF ad alte prestazioni. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce forni avanzati sottovuoto, a muffola e tubolari specificamente progettati per stabilizzare le tue parti stampate in 3D. Che tu abbia bisogno di un rilassamento preciso degli sforzi per Inconel 625 o di cicli termici personalizzabili per leghe uniche, i nostri sistemi garantiscono la massima purezza del materiale e integrità geometrica.

Pronto a ottimizzare il tuo flusso di lavoro di post-elaborazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio o impianto di produzione.

Guida Visiva

Riferimenti

- Kaicheng Xu, Xuezheng Yue. Deformation Behavior of Inconel 625 Alloy with TPMS Structure. DOI: 10.3390/ma18020396

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto a temperatura costante per il fosfato di ferro? Garantire la purezza della batteria

- Cos'è un forno di sinterizzazione sottovuoto e qual è il suo scopo principale? Ottieni materiali densi e di elevata purezza con precisione

- Che cos'è un forno a vuoto e quali sono i suoi principali vantaggi? Scopri la Lavorazione Superiore dei Materiali

- Come previene un forno a vuoto l'ossidazione dei metalli? Sblocca purezza e resistenza nel trattamento termico

- Perché un essiccatore sottovuoto è necessario per i catalizzatori N-GC-X? Preservare i siti attivi e garantire la stabilità a lungo termine

- In che modo la sinterizzazione sotto vuoto migliora la finitura superficiale? Ottieni risultati superiori e privi di ossidi

- Quali componenti costituiscono il sistema di vuoto di un forno a vuoto e quale livello di vuoto è possibile raggiungere? Scopri gli elementi chiave per la lavorazione ad alta purezza

- Qual è l'effetto dell'aumento della pressione del gas di tempra? Ottimizzare il Trattamento Termico con la Tempra a Gas ad Alta Pressione