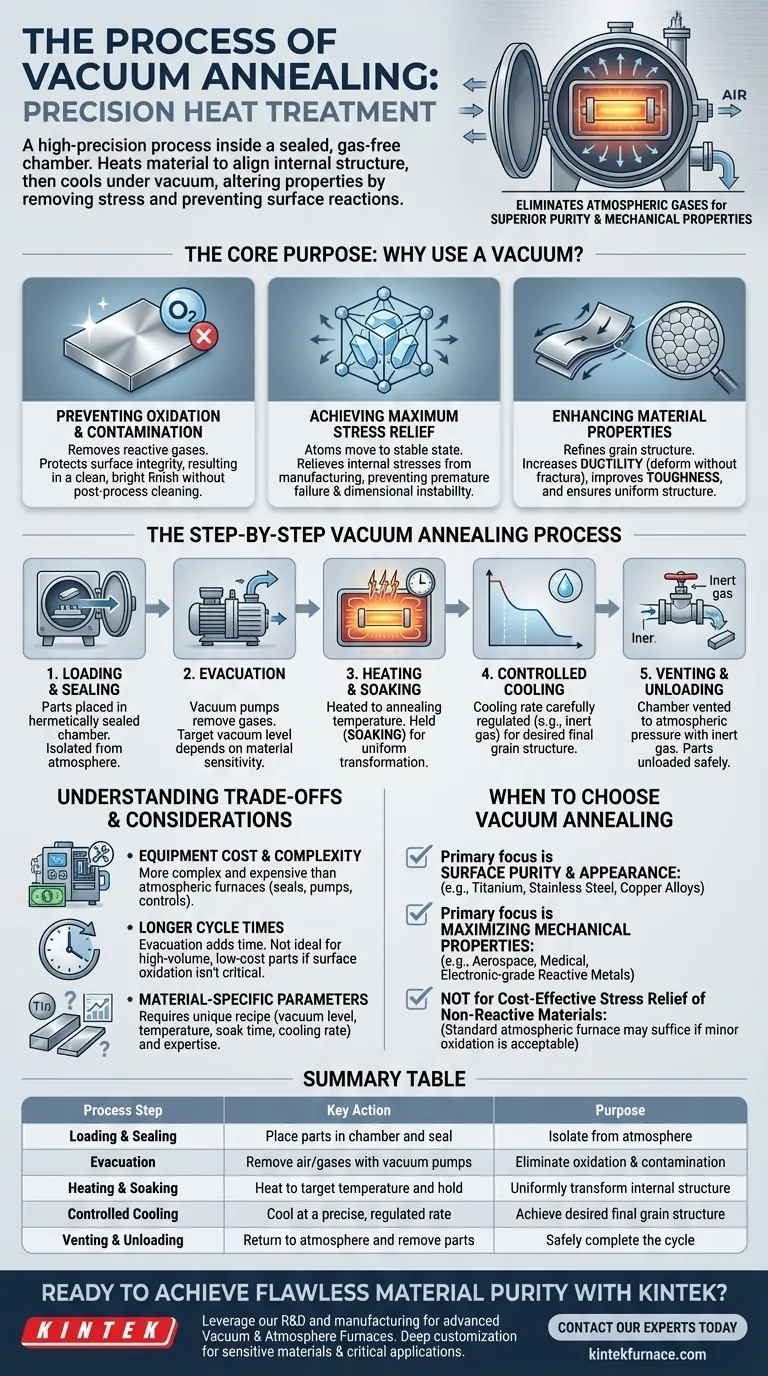

Nella sua essenza, la ricottura sotto vuoto è un processo di trattamento termico ad alta precisione eseguito all'interno di una camera sigillata da cui sono stati rimossi i gas atmosferici. Il materiale viene riscaldato a una temperatura specifica, mantenuto per una durata che ne consenta il riallineamento della struttura interna, e quindi raffreddato in modo controllato, il tutto mantenendo il vuoto. Questo processo altera fondamentalmente le proprietà del materiale rimuovendo le tensioni interne e prevenendo le reazioni superficiali.

Il vantaggio fondamentale dell'esecuzione della ricottura sotto vuoto è l'eliminazione dei gas atmosferici. Ciò impedisce l'ossidazione superficiale e la contaminazione, con conseguente purezza superiore del materiale, proprietà meccaniche migliorate e una finitura pulita che spesso è impossibile ottenere con i metodi convenzionali.

Lo Scopo Principale: Perché Usare il Vuoto?

La ricottura è un processo metallurgico fondamentale. Eseguirla sotto vuoto ne eleva l'efficacia, in particolare per i materiali sensibili o ad alte prestazioni.

Prevenire Ossidazione e Contaminazione

In un'atmosfera standard, il riscaldamento di un metallo invita l'ossigeno e altri gas reattivi a legarsi alla sua superficie, formando uno strato di ossido indesiderato.

Un forno sottovuoto rimuove questi gas reattivi. Ciò protegge l'integrità superficiale del materiale, con conseguente finitura pulita e brillante senza la necessità di pulizia post-processo.

Ottenere la Massima Riduzione delle Tensioni

Tutti i processi di produzione, dalla lavorazione alla saldatura, introducono tensioni residue nella struttura cristallina di un materiale. Queste tensioni possono portare a guasti prematuri o instabilità dimensionale.

Il riscaldamento del materiale conferisce ai suoi atomi l'energia per muoversi verso uno stato di energia più stabile e inferiore, alleviando questa tensione. L'ambiente sottovuoto assicura che questo processo avvenga in modo pulito, senza introdurre nuove impurità o difetti superficiali che potrebbero creare nuovi punti di tensione.

Migliorare le Proprietà del Materiale

Alleviando le tensioni interne e affinando la struttura dei grani, la ricottura sotto vuoto migliora significativamente le proprietà meccaniche chiave.

Ciò include tipicamente una maggiore duttilità (la capacità di deformarsi senza fratturarsi), una tenacità migliorata e una struttura cristallina più uniforme e prevedibile in tutto il componente.

Il Processo di Ricottura Sotto Vuoto Passo Dopo Passo

Sebbene i parametri specifici varino in base al materiale, la sequenza operativa segue una progressione distinta e altamente controllata. I forni moderni utilizzano Controllori Logici Programmabili (PLC) per automatizzare queste fasi con elevata precisione.

Fase 1: Caricamento e Sigillatura

Il materiale o i componenti vengono caricati nella camera del forno. La camera viene quindi sigillata ermeticamente per creare un sistema chiuso, isolandola dall'atmosfera esterna.

Fase 2: Evacuazione

Un sistema di pompe per vuoto rimuove l'aria e altri gas dalla camera sigillata. Il livello di vuoto target dipende dalla sensibilità del materiale all'ossidazione; i metalli più reattivi richiedono un vuoto più spinto.

Fase 3: Riscaldamento e Mantenimento (Soaking)

Una volta raggiunto il vuoto target, gli elementi riscaldanti elettrici aumentano la temperatura della camera fino al punto di ricottura specificato. Il materiale viene mantenuto a questa temperatura—una fase nota come mantenimento (soaking)—per un tempo predeterminato per garantire che l'intera parte sia riscaldata uniformemente e che la sua struttura interna si sia trasformata.

Fase 4: Raffreddamento Controllato

Dopo il mantenimento, gli elementi riscaldanti vengono spenti e il materiale viene lasciato raffreddare. La velocità di raffreddamento è fondamentale e attentamente controllata, spesso assistita da riempimento posteriore con gas inerte o sistemi di raffreddamento regolamentati, per ottenere la struttura del grano finale e le proprietà desiderate.

Fase 5: Sfiato e Scarico

Una volta che il materiale si è raffreddato a una temperatura di sicurezza, il vuoto viene rilasciato sfiatando la camera, tipicamente con un gas inerte come azoto o argon, per riportarla alla pressione atmosferica. La camera può quindi essere aperta e le parti finite scaricate.

Comprendere i Compromessi e le Considerazioni

La ricottura sotto vuoto è uno strumento potente, ma non è la soluzione universale per tutte le esigenze di trattamento termico. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Costo e Complessità delle Apparecchiature

I forni sottovuoto sono significativamente più complessi e costosi da acquistare e mantenere rispetto ai forni atmosferici standard. La necessità di guarnizioni robuste, pompe potenti e sistemi di controllo sofisticati aumenta l'investimento iniziale.

Tempi di Ciclo Più Lunghi

La fase di evacuazione aggiunge un tempo considerevole all'inizio di ogni ciclo. Per parti ad alto volume e a basso costo per le quali l'ossidazione superficiale non è una preoccupazione critica, il costo in termini di tempo potrebbe non essere giustificabile.

Parametri Specifici del Materiale

Il processo non è "taglia unica". Ogni materiale richiede una ricetta unica di livello di vuoto, temperatura, tempo di mantenimento e velocità di raffreddamento per ottenere risultati ottimali. Ciò richiede notevole sviluppo del processo e competenza.

Quando Scegliere la Ricottura Sotto Vuoto

La tua decisione dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se la tua attenzione principale è la purezza e l'aspetto della superficie: La ricottura sotto vuoto è la scelta superiore per prevenire l'ossidazione su materiali sensibili come titanio, acciaio inossidabile e leghe di rame.

- Se la tua attenzione principale è massimizzare le proprietà meccaniche dei metalli reattivi: L'ambiente puro di un vuoto è essenziale per ottenere i massimi livelli di riduzione delle tensioni e duttilità nei materiali di grado aerospaziale, medico o elettronico.

- Se la tua attenzione principale è la riduzione delle tensioni economicamente vantaggiosa per materiali non reattivi: Un forno atmosferico standard potrebbe essere sufficiente ed economico, a condizione che una piccola quantità di ossidazione superficiale sia accettabile.

In definitiva, la ricottura sotto vuoto è un processo di precisione scelto quando l'integrità del materiale e la qualità della superficie non possono essere compromesse.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Caricamento e Sigillatura | Posizionare le parti nella camera e sigillare | Isolare dall'atmosfera |

| Evacuazione | Rimuovere aria/gas con pompe per vuoto | Eliminare ossidazione e contaminazione |

| Riscaldamento e Mantenimento | Riscaldare alla temperatura target e mantenere | Trasformare uniformemente la struttura interna |

| Raffreddamento Controllato | Raffreddare a una velocità precisa e regolamentata | Ottenere la struttura del grano finale desiderata |

| Sfiato e Scarico | Tornare all'atmosfera e rimuovere le parti | Completare il ciclo in sicurezza |

Pronto a ottenere una purezza e prestazioni del materiale impeccabili con la ricottura sottovuoto di precisione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni sottovuoto su misura per le vostre esigenze uniche. La nostra linea di prodotti comprende forni sottovuoto e atmosferici ad alte prestazioni, completati dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le esigenze dei vostri materiali sensibili e delle applicazioni critiche.

Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni di ricottura sotto vuoto possono migliorare le proprietà dei tuoi materiali e proteggere i tuoi componenti dall'ossidazione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica