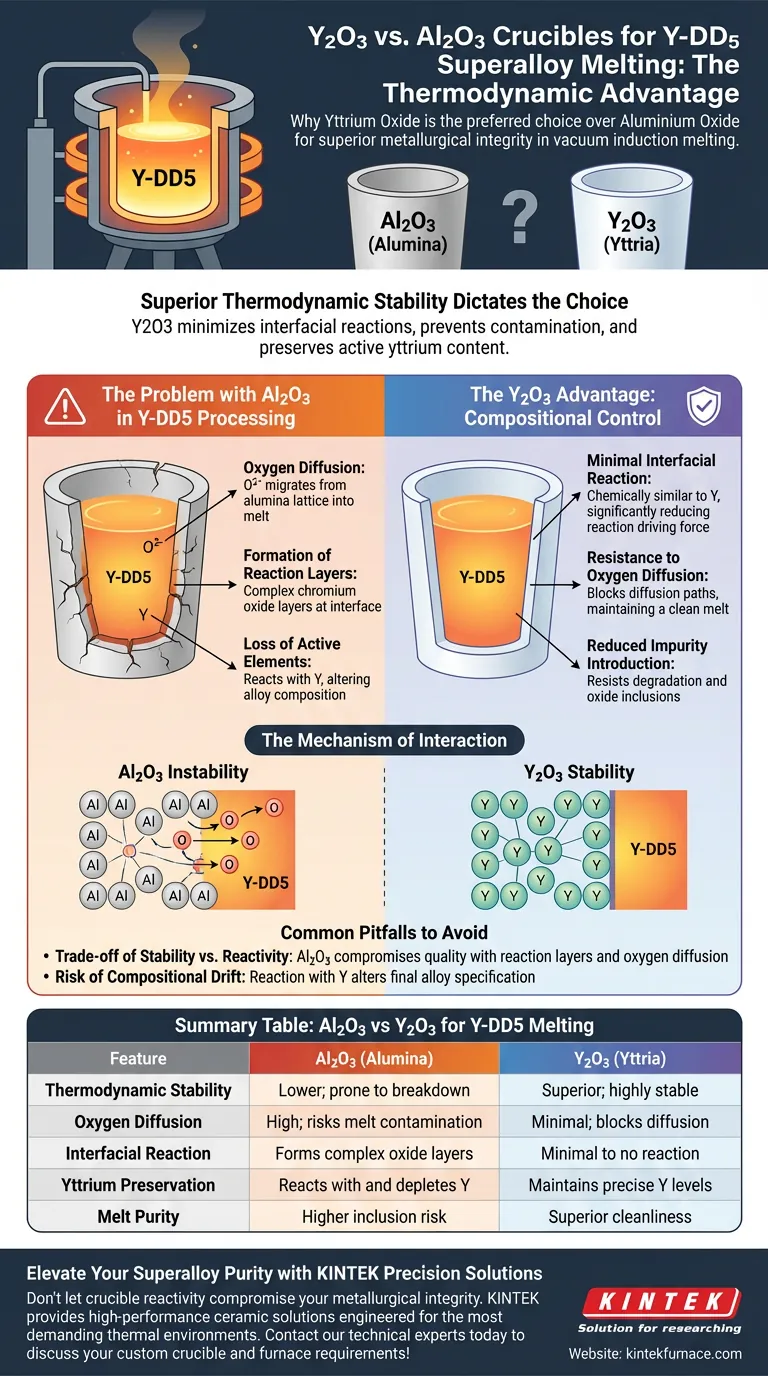

La stabilità termodinamica superiore detta la scelta. I crogioli ceramici di Y2O3 (ossido di ittrio) sono preferiti rispetto all'Al2O3 (ossido di alluminio) perché minimizzano significativamente le reazioni interfaciali con la massa fusa. Mentre l'Al2O3 soffre di diffusione dell'ossigeno e decomposizione chimica, l'Y2O3 rimane inerte, prevenendo la contaminazione della superlega e garantendo la conservazione del contenuto di ittrio attivo nella lega Y-DD5.

Il vantaggio principale dell'Y2O3 è la sua inerzia verso le masse fuse contenenti ittrio attivo. Prevenendo la formazione di complessi strati di reazione ossidica comuni con l'Al2O3, i crogioli di Y2O3 preservano la purezza e la precisa stechiometria delle superleghe ad alte prestazioni.

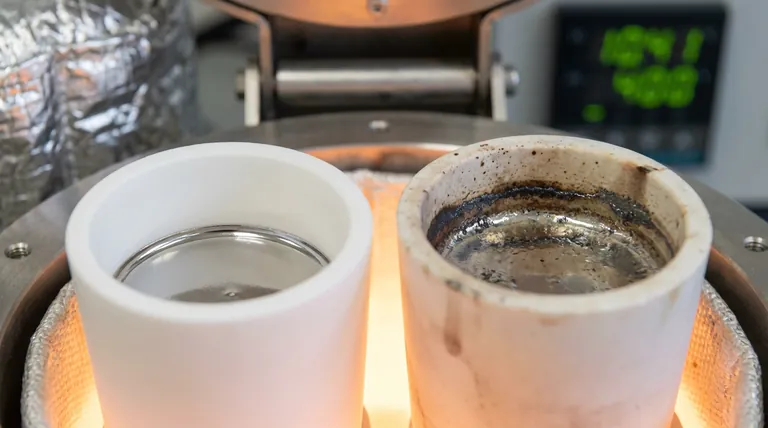

Il Meccanismo di Interazione del Crogiolo

Per capire perché l'Y2O3 è il recipiente superiore, bisogna esaminare come il materiale del crogiolo interagisce chimicamente con la lega fusa ad alte temperature.

Stabilità Termodinamica

L'Y2O3 offre una stabilità termodinamica superiore rispetto all'Al2O3. Nel contesto della fusione a induzione sotto vuoto, il crogiolo deve resistere alla decomposizione in condizioni di calore intenso e vuoto. L'ittria (Y2O3) mantiene la sua integrità strutturale e chimica, mentre l'allumina (Al2O3) è più soggetta a instabilità quando è a contatto con masse fuse di superleghe reattive.

Resistenza alla Diffusione dell'Ossigeno

Una modalità di guasto critica dei crogioli di Al2O3 è la diffusione dell'ossigeno. Durante il processo di fusione, l'ossigeno dal reticolo dell'allumina può migrare nella massa fusa.

Questa diffusione introduce impurità che compromettono le proprietà meccaniche della superlega finale. I crogioli di Y2O3 bloccano efficacemente questo percorso di diffusione, mantenendo un ambiente di fusione più pulito.

Il Problema dell'Al2O3 nella Lavorazione Y-DD5

L'uso di crogioli di Al2O3 per superleghe Y-DD5 innesca specifiche reazioni chimiche che degradano la qualità della lega.

Formazione di Strati di Reazione

Quando l'Al2O3 interagisce con la massa fusa, tende a formare complessi strati di reazione di ossido di cromo all'interfaccia. Questo strato di reazione fisica è la prova del degrado del materiale del crogiolo e del legame chimico con i costituenti della lega.

Perdita di Elementi Attivi

Lo svantaggio più significativo dell'Al2O3 è la sua reattività con l'ittrio attivo. La lega Y-DD5 si basa su una concentrazione precisa di ittrio per le sue prestazioni. I crogioli di Al2O3 reagiscono con questo elemento attivo, sottraendolo efficacemente dalla massa fusa e alterando la composizione prevista della lega.

Il Vantaggio dell'Y2O3: Controllo Composizionale

I crogioli di Y2O3 sono selezionati specificamente per risolvere i problemi creati dall'allumina.

Reazione Interfaciale Minima

L'Y2O3 mostra una reazione minima con le masse fuse contenenti ittrio attivo. Poiché il crogiolo è chimicamente simile all'elemento attivo nella lega, la forza motrice per una reazione chimica è significativamente ridotta.

Ridotta Introduzione di Impurità

Resistendo al degrado e alla formazione di strati di reazione, l'Y2O3 riduce drasticamente l'introduzione di inclusioni ossidiche e altre impurità. Ciò si traduce in un metallo "più pulito" che aderisce rigorosamente agli standard metallurgici.

Errori Comuni da Evitare

Quando si selezionano i materiali per i crogioli, è fondamentale comprendere le conseguenze della scelta di un ossido meno stabile come l'Al2O3.

Il Compromesso tra Stabilità e Reattività

Sebbene l'Al2O3 sia un materiale refrattario standard, il suo utilizzo in questa specifica applicazione rappresenta un compromesso in termini di qualità. Il "costo" dell'utilizzo dell'Al2O3 è la formazione di strati di reazione e la diffusione incontrollata dell'ossigeno.

Il Rischio di Deriva Composizionale

Il rischio più pericoloso è la deriva composizionale. Se il crogiolo reagisce con l'ittrio attivo, il prodotto finale non corrisponderà alle specifiche Y-DD5. L'uso di Y2O3 è l'unico modo affidabile per mantenere la stabilità della composizione della lega durante il processo di fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'integrità della produzione della tua superlega Y-DD5, dai priorità al materiale del crogiolo in base ai tuoi specifici requisiti metallurgici.

- Se il tuo obiettivo principale è il controllo delle impurità: Scegli Y2O3 per eliminare la diffusione dell'ossigeno e prevenire l'introduzione di ossidi estranei nella massa fusa.

- Se il tuo obiettivo principale è l'accuratezza composizionale: Seleziona Y2O3 per prevenire la perdita di ittrio attivo e garantire che la lega finale corrisponda alla sua precisa specifica chimica.

Per la fusione a induzione sotto vuoto critica di Y-DD5, l'Y2O3 fornisce l'inerzia chimica necessaria per garantire l'integrità metallurgica.

Tabella Riassuntiva:

| Caratteristica | Al2O3 (Allumina) | Y2O3 (Ittria) |

|---|---|---|

| Stabilità Termodinamica | Inferiore; incline alla decomposizione | Superiore; altamente stabile |

| Diffusione dell'Ossigeno | Alta; rischi di contaminazione della massa fusa | Minima; blocca la diffusione |

| Reazione Interfaciale | Forma complessi strati di ossido | Minima o nessuna reazione |

| Preservazione dell'Ittrio | Reagisce e impoverisce l'Y | Mantiene livelli precisi di Y |

| Purezza della Massa Fusa | Rischio di inclusioni più elevato | Pulizia superiore |

Eleva la Purezza delle Tue Superleghe con le Soluzioni di Precisione KINTEK

Non lasciare che la reattività del crogiolo comprometta la tua integrità metallurgica. KINTEK fornisce soluzioni ceramiche ad alte prestazioni ingegnerizzate per gli ambienti termici più esigenti. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali da laboratorio ad alta temperatura, tutti completamente personalizzabili per le tue esigenze materiali uniche.

Assicura una stechiometria perfetta e zero contaminazione nella tua prossima fusione. Contatta oggi i nostri esperti tecnici per discutere i tuoi requisiti personalizzati per crogioli e forni!

Guida Visiva

Riferimenti

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo chiave di un mulino nella preparazione delle materie prime per esperimenti di evaporazione e condensazione del magnesio? Massimizzare la reattività e la resa

- Quali sono i passaggi di preparazione per una pompa a vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali

- Perché è necessario utilizzare crogioli di allumina ad alta purezza per la sinterizzazione dell'idrossiapatite? Garantire la purezza della fase chimica

- Perché vengono utilizzate crogioli di allumina per la sintesi di CoNb2O6? Garantire la produzione di polveri ceramiche ad alta purezza

- Perché usare crogioli di grafite o quarzo per antimonio-tellurio liquido? Proteggi l'integrità della tua fusione ad alta temperatura

- Qual è il ruolo di un pirometro ottico nella brasatura per diffusione? Garantire la precisione nelle simulazioni ad alta temperatura

- Quali fondamenti tecnici supportano lo sviluppo di sistemi di forni da laboratorio ad alta temperatura? R&S e produzione esperte

- Perché i crogioli in grafite vengono utilizzati in ambienti sottovuoto o con atmosfera protettiva? Prevenire l'ossidazione e garantire la purezza