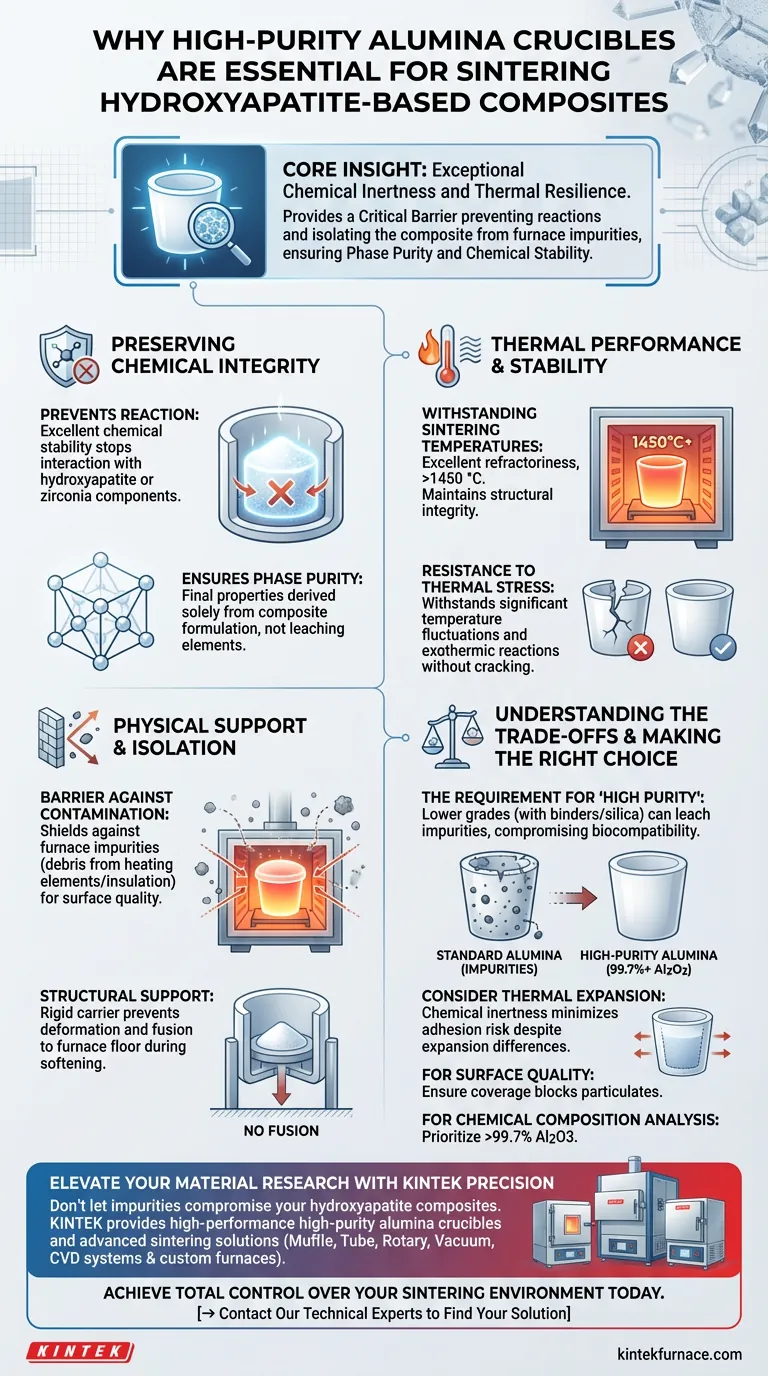

La necessità di crogioli di allumina ad alta purezza deriva dalla loro eccezionale inerzia chimica e resilienza termica. Durante la sinterizzazione di materiali compositi a base di idrossiapatite, questi crogioli forniscono una barriera critica che impedisce reazioni chimiche tra il contenitore e il campione. Inoltre, isolano fisicamente il composito dalle impurità del forno, garantendo che il campione finale mantenga la sua qualità superficiale e stabilità chimica desiderate.

Concetto chiave: L'allumina ad alta purezza viene scelta non solo per la sua capacità di resistere al calore, ma per la sua rigorosa neutralità chimica. Garantisce che il sistema di supporto fisico non alteri la purezza della fase del composito o introduca contaminanti ambientali durante il processo di sinterizzazione.

Preservare l'integrità chimica

Prevenire reazioni con il composito

Il rischio principale durante la sinterizzazione è la potenziale reazione del materiale di supporto con il campione. L'allumina ad alta purezza dimostra eccellente stabilità chimica.

Questa stabilità garantisce che il crogiolo non reagisca chimicamente con i componenti di idrossiapatite o zirconia del composito. Eliminando l'interazione supporto-campione, si preserva la composizione chimica fondamentale del materiale.

Garantire la purezza della fase

Mantenere la purezza del materiale di massa è essenziale per risultati sperimentali accurati. Proprio come l'allumina preserva la purezza della fase in materiali come Ti3AlC2, svolge la stessa funzione per l'idrossiapatite.

Utilizzando un supporto chimicamente inerte, si garantisce che le proprietà finali del campione sinterizzato derivino esclusivamente dalla formulazione del composito, e non dal rilascio di elementi dal crogiolo.

Prestazioni termiche e stabilità

Resistenza alle temperature di sinterizzazione

I compositi di idrossiapatite richiedono spesso alte temperature di sinterizzazione per raggiungere la densità. L'allumina ad alta purezza offre eccellente refrattarietà, in grado di resistere a temperature superiori a 1450 °C.

Questa resistenza termica consente al crogiolo di mantenere la sua integrità strutturale senza ammorbidirsi o deformarsi. Agisce come un contenitore stabile durante l'intero ciclo di riscaldamento, indipendentemente dalla durata.

Resistenza allo stress termico

I processi di sinterizzazione comportano significative fluttuazioni di temperatura. L'allumina ad alta purezza viene scelta per la sua capacità di resistere allo shock termico.

Sia che il processo comporti un riscaldamento graduale o reazioni esotermiche più intense, il materiale resiste alla fessurazione. Ciò impedisce il cedimento catastrofico del contenitore, che altrimenti rovinerebbe il campione e potenzialmente danneggerebbe il forno.

Supporto fisico e isolamento

Una barriera contro la contaminazione

Oltre alle reazioni chimiche, l'ambiente di sinterizzazione stesso può essere una fonte di contaminazione. Il crogiolo funge da scudo fisico.

Impedisce che impurità del forno—come detriti dagli elementi riscaldanti o dall'isolamento—entrino in contatto con il composito. Questo è fondamentale per garantire la qualità superficiale dei campioni sinterizzati.

Supporto strutturale

Durante la fase di sinterizzazione, i materiali possono subire ritiro o ammorbidimento temporaneo. Il crogiolo di allumina funge da supporto di sinterizzazione rigido.

Supporta efficacemente i campioni, garantendo che mantengano la loro geometria desiderata e impedendo loro di fondersi al pavimento del forno.

Comprendere i compromessi

Il requisito per l'"alta purezza"

È fondamentale distinguere tra allumina standard e allumina ad alta purezza. L'uso di crogioli di allumina di qualità inferiore può introdurre le stesse impurità che si sta cercando di evitare.

Se l'allumina contiene leganti o impurità di silice, questi possono migrare nell'idrossiapatite ad alte temperature, compromettendo la biocompatibilità o le proprietà meccaniche del composito.

Disadattamento del coefficiente di dilatazione termica

Sebbene l'allumina sia stabile, è necessario considerare il coefficiente di dilatazione termica del campione rispetto al crogiolo.

Se il materiale composito si espande significativamente più dell'allumina, o se aderisce alle pareti del crogiolo, possono verificarsi stress meccanici durante il raffreddamento. Tuttavia, l'inerzia chimica dell'allumina ad alta purezza generalmente minimizza l'adesione, mitigando questo rischio.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la qualità superficiale:

- Assicurati che il crogiolo copra sufficientemente il campione per bloccare le particelle dall'atmosfera del forno.

Se il tuo obiettivo principale è l'analisi della composizione chimica:

- Dai priorità al grado di purezza più elevato disponibile (ad esempio, >99,7% Al2O3) per eliminare qualsiasi rischio di interferenza di fondo o rilascio elementare.

L'allumina ad alta purezza è lo standard industriale per la sinterizzazione dell'idrossiapatite perché rende invisibile la variabile del contenimento, permettendo alle vere proprietà del tuo composito di emergere.

Tabella riassuntiva:

| Caratteristica | Beneficio dell'allumina ad alta purezza | Impatto sulla sinterizzazione dell'idrossiapatite |

|---|---|---|

| Stabilità chimica | Eccezionale inerzia (99,7%+ Al2O3) | Previene la reazione con il campione e preserva la purezza della fase |

| Resistenza termica | Resiste a temperature >1450°C | Mantiene l'integrità strutturale durante la densificazione ad alta temperatura |

| Shock termico | Elevata resistenza alle oscillazioni di temperatura | Previene la fessurazione del crogiolo e la perdita del campione |

| Schermatura fisica | Barriera contro i detriti del forno | Protegge la qualità superficiale da impurità di isolamento/elementi |

| Rigidità | Elevato supporto strutturale | Previene la deformazione della geometria e la fusione al pavimento del forno |

Eleva la tua ricerca sui materiali con KINTEK Precision

Non lasciare che le impurità compromettano i tuoi compositi di idrossiapatite. KINTEK fornisce crogioli di allumina ad alta purezza ad alte prestazioni e soluzioni di sinterizzazione avanzate progettate per gli ambienti di laboratorio più esigenti.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura personalizzabili, su misura per le tue esigenze di ricerca uniche.

Ottieni il controllo totale sul tuo ambiente di sinterizzazione oggi stesso.

→ Contatta i nostri esperti tecnici per trovare la tua soluzione

Guida Visiva

Riferimenti

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un crogiolo di grafite durante la sintesi dei cristalli di LaMg6Ga6S16? Garantire purezza e protezione

- Qual è la funzione fisica critica di un forno di essiccazione a esplosione elettrica da laboratorio nel trattamento del gel di fosforo?

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO

- Qual è la funzione principale di un crogiolo di allumina nella crescita di CsV3Sb5? Garantire elevata purezza e stabilità termica

- Quali sono le funzioni specifiche degli stampi in grafite ad alta purezza nell'SPS? Ottimizza il tuo processo di sinterizzazione

- Perché i rivestimenti in allumina e le barchette di quarzo vengono selezionati come materiali di consumo per la sinterizzazione del simulante di suolo lunare? Ruoli chiave dei materiali

- Perché l'uso di gruppi di pompe per vuoto spinto è fondamentale per il pre-trattamento della camera catalitica fototermica?

- Quali sono i vantaggi dell'utilizzo di una termocoppia di tipo B per la riduzione della scoria a 1600°C? Precisione nel calore ultra-elevato