In sostanza, un crogiolo in grafite richiede un vuoto o un'atmosfera protettiva perché la grafite si ossida rapidamente—essenzialmente, brucia—quando viene riscaldata in presenza di ossigeno. Questo ambiente controllato non è un miglioramento opzionale; è un requisito operativo fondamentale per prevenire il completo cedimento strutturale del crogiolo e la contaminazione del materiale in lavorazione.

Sebbene la grafite offra un'eccezionale stabilità termica e conducibilità per le applicazioni ad alta temperatura, è altamente reattiva con l'ossigeno sopra i 400°C. L'utilizzo di un vuoto o di un'atmosfera di gas inerte è l'unico modo per prevenire la rapida degradazione chimica del crogiolo stesso.

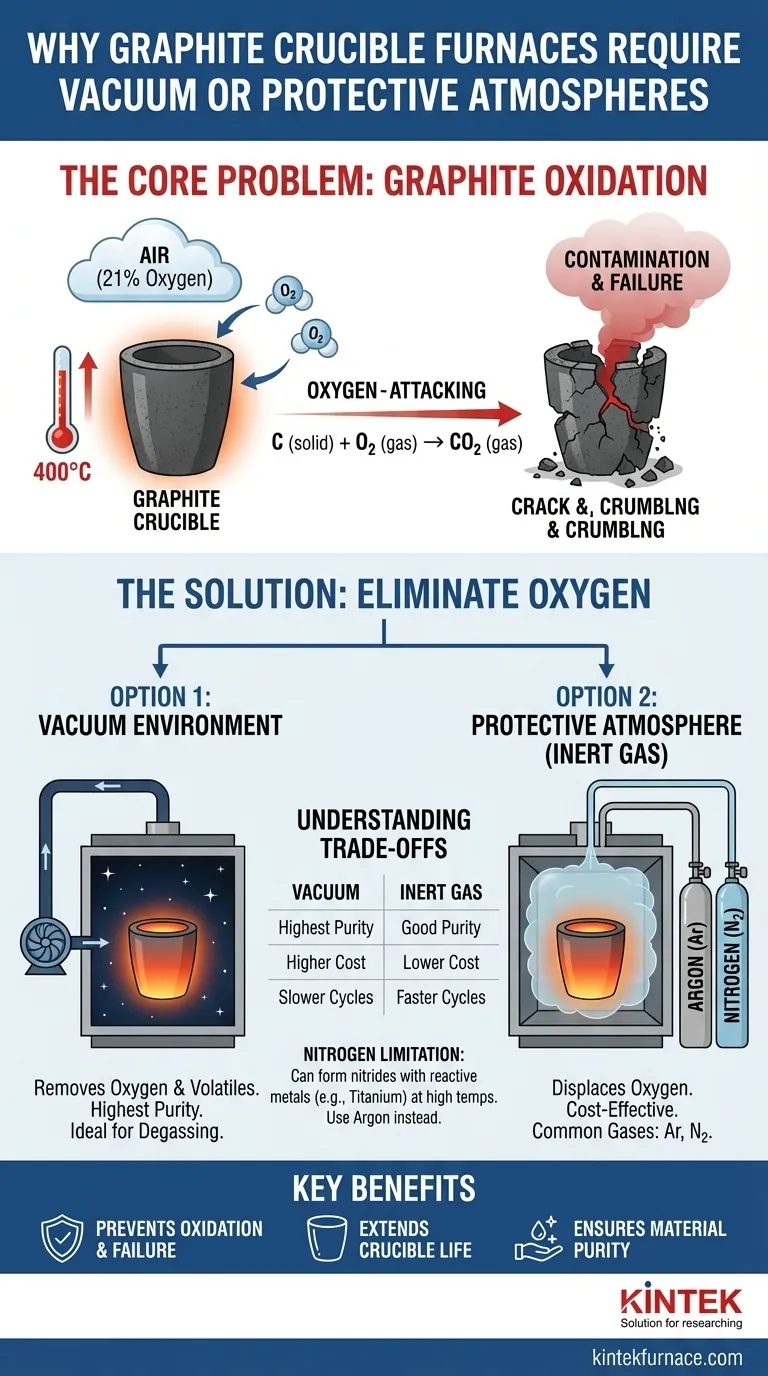

Il Problema Fondamentale: Grafite e Ossigeno

La ragione principale per utilizzare un'atmosfera controllata è gestire una reazione chimica semplice ma distruttiva. Senza questa protezione, un forno a grafite è inutilizzabile per lavori ad alta temperatura.

Comprendere l'Ossidazione

La grafite è una forma di carbonio. Quando riscaldata all'aria (che contiene circa il 21% di ossigeno), inizia a reagire con l'ossigeno a temperature basse quanto 400°C (752°F). Questo processo, noto come ossidazione, accelera drasticamente all'aumentare delle temperature.

La Reazione Chimica

La reazione è semplice: il carbonio solido (C) proveniente dal crogiolo si combina con l'ossigeno gassoso (O₂) proveniente dall'aria per creare anidride carbonica (CO₂) gassosa.

C (solido) + O₂ (gas) → CO₂ (gas)

Questa reazione converte efficacemente il materiale strutturale solido del tuo crogiolo in un gas, facendolo indebolire, assottigliare e infine cedere.

Conseguenze dell'Ossidazione Incontrollata

Far funzionare un forno a grafite all'aria aperta porta a un cedimento catastrofico e alla contaminazione.

In primo luogo, il crogiolo viene consumato. Perderà letteralmente massa e integrità strutturale fino a quando non sarà più in grado di contenere il materiale fuso.

In secondo luogo, il processo crea una grave contaminazione. L'anidride carbonica o il monossido di carbonio risultanti possono dissolversi nel materiale fuso, introducendo impurità che rovinano il prodotto finale, specialmente in applicazioni ad alta purezza come la produzione di semiconduttori o leghe.

Come le Atmosfere Controllate Risolvono il Problema

Un vuoto o un'atmosfera di gas protettivo risolvono questo problema rimuovendo uno dei reagenti chiave: l'ossigeno.

Il Ruolo del Vuoto

Creare un vuoto all'interno della camera del forno è il modo più efficace per rimuovere l'ossigeno. Aspirando l'aria, si elimina l'ossigeno disponibile per reagire con la grafite calda.

Questo metodo è il gold standard per le applicazioni che richiedono la massima purezza assoluta, poiché aiuta anche a estrarre i gas disciolti indesiderati dal materiale fuso stesso—un processo chiamato degasaggio.

Il Ruolo di un'Atmosfera Protettiva

Un metodo alternativo e spesso più economico è riempire la camera del forno con un gas inerte, ovvero non reattivo.

Questo gas sposta l'aria ricca di ossigeno, creando una barriera protettiva attorno ai componenti in grafite e al carico di lavoro in un ambiente in cui l'ossidazione non può avvenire. Il forno viene tipicamente spurgato con il gas inerte per eliminare l'aria prima che inizi il riscaldamento.

Gas Inerti Comuni: Argon e Azoto

Argon (Ar) e **Azoto (N₂) ** sono i gas più comunemente utilizzati. Sono scelti perché sono chimicamente stabili e non reagiscono con la grafite, anche a temperature estreme. L'argon è generalmente preferito per il suo peso maggiore (che aiuta a spostare l'aria in modo più efficace) e la sua completa inerzia con quasi tutti i materiali.

Comprendere i Compromessi

Scegliere tra vuoto e gas inerte implica bilanciare i requisiti di purezza, i costi e la compatibilità dei materiali.

Vuoto contro Gas Inerte

Un sistema a vuoto offre il più alto livello di purezza ma richiede apparecchiature (pompe, guarnizioni e camere) più complesse, costose e con cicli più lenti.

Un sistema a gas inerte è generalmente più semplice, più veloce da usare e meno costoso. Tuttavia, dipende dalla purezza del gas sorgente ed è meno efficace nel rimuovere i contaminanti volatili che possono degasare dal materiale fuso.

Il Limite dell'Azoto

Sebbene l'azoto sia inerte con la grafite, può reagire con alcuni metalli fusi a temperature molto elevate per formare nitruri. Ad esempio, quando si fondono titanio, alluminio o alcuni acciai speciali, l'uso di azoto può introdurre impurità di nitruri. In questi casi, l'argon è la scelta superiore.

La Compatibilità dei Materiali è Fondamentale

La scelta dell'atmosfera deve sempre considerare il materiale che viene riscaldato. L'obiettivo è creare un ambiente non reattivo sia con il crogiolo in grafite sia con il materiale al suo interno.

Scegliere l'Ambiente Giusto per il Tuo Processo

La tua decisione dovrebbe essere guidata dagli obiettivi specifici del tuo processo termico.

- Se la tua priorità principale è ottenere la massima purezza del materiale: Un ambiente sottovuoto è superiore poiché rimuove attivamente l'ossigeno e altri contaminanti volatili dal fuso.

- Se la tua priorità principale è la produzione conveniente e la prevenzione dell'ossidazione di base: Un'atmosfera protettiva di argon o azoto è una soluzione altamente efficace ed economica.

- Se stai lavorando con metalli reattivi come il titanio ad alte temperature: Usa un vuoto o un'atmosfera di argon, poiché l'azoto può formare nitruri metallici indesiderati.

Controllando l'atmosfera, trasformi la grafite da un materiale vulnerabile a uno strumento potente e affidabile per la lavorazione ad alta temperatura.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Motivo Principale | Previene l'ossidazione della grafite sopra i 400°C, che causa cedimento strutturale e contaminazione. |

| Tipi di Atmosfera | Vuoto (rimuove l'ossigeno) o gas inerti come argon/azoto (spostano l'ossigeno). |

| Vantaggi Chiave | Prolunga la vita del crogiolo, mantiene la purezza del materiale e consente applicazioni ad alta temperatura. |

| Considerazioni | Vuoto per la massima purezza; gas inerte per l'efficacia dei costi; la compatibilità dei materiali è cruciale. |

Migliora i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a crogiolo in grafite affidabili, inclusi forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, prevenendo ossidazione e contaminazione e migliorando al contempo l'efficienza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e offrire prestazioni superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto