In breve, il ruolo chiave del mulino è quello di frantumare e raffinare le materie prime per aumentarne drasticamente la superficie. Questo cambiamento fisico è il primo passo critico che accelera e migliora le reazioni chimiche necessarie per una produzione di successo del magnesio, garantendo che il processo sia efficiente e completo.

L'atto della macinazione non serve semplicemente a rendere i materiali più piccoli; è un processo fondamentale che detta direttamente la velocità e l'efficacia delle successive reazioni chimiche massimizzando la superficie reattiva delle materie prime.

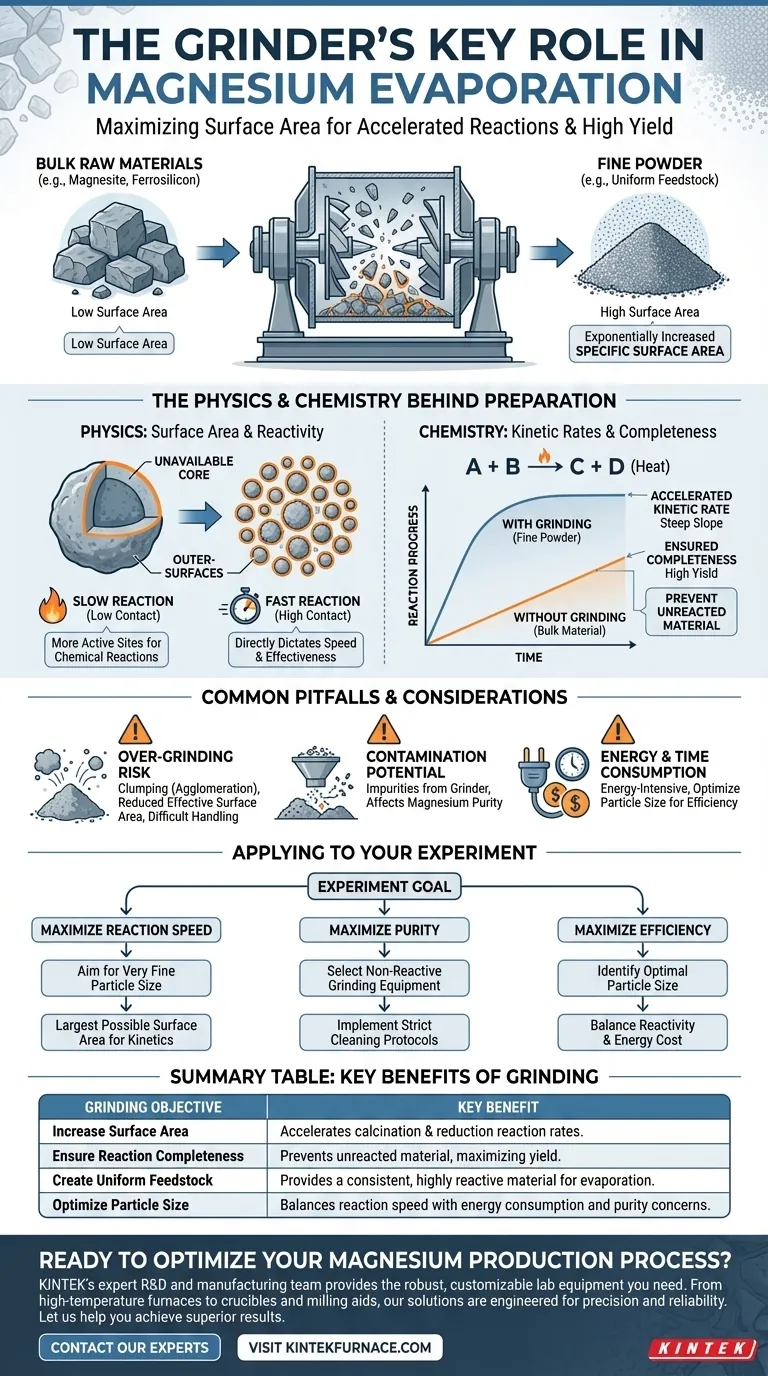

La fisica dietro la preparazione

Il successo di un esperimento di evaporazione del magnesio inizia molto prima del riscaldamento. Lo stato fisico iniziale delle materie prime, come la magnesite e la lega di ferrosilicio, pone le basi per l'intero processo.

Il problema dei materiali sfusi

I materiali sfusi e non raffinati hanno un basso rapporto superficie-volume. Ciò significa che solo lo strato più esterno del materiale è disponibile per reagire, portando a trasformazioni chimiche lente e spesso incomplete.

Il ruolo dell'aumento della superficie

La macinazione frantuma questi materiali sfusi in una polvere fine. Questa azione aumenta esponenzialmente la superficie specifica, ovvero la superficie totale del materiale esposta per unità di massa.

Questa superficie appena esposta diventa il sito attivo per le successive reazioni chimiche, creando una base per un processo altamente efficiente.

L'impatto chimico della macinazione

Alterando la forma fisica dei materiali, il mulino migliora direttamente due fattori critici della cinetica chimica: la velocità di reazione e la completezza.

Accelerare la velocità di reazione

Una superficie maggiore consente un maggior numero di punti di contatto tra i reagenti in un dato momento. Ciò migliora significativamente la velocità cinetica delle reazioni di calcinazione e riduzione che producono vapore di magnesio.

Essenzialmente, la reazione può procedere molto più velocemente perché più materiale è pronto e disponibile a reagire contemporaneamente.

Garantire la completezza della reazione

Con una superficie reattiva maggiore, le reazioni hanno maggiori probabilità di completarsi. Ciò impedisce che rimanga materiale non reagito, il che aumenta la resa complessiva e l'efficienza dell'estrazione del magnesio.

Il risultato finale è la creazione di un materiale di alimentazione uniforme e altamente reattivo, che è l'obiettivo primario della fase di preparazione. Senza questo passaggio, l'esperimento sarebbe inefficiente e darebbe scarsi risultati.

Errori comuni e considerazioni

Sebbene cruciale, il processo di macinazione stesso richiede un attento controllo per evitare di introdurre nuovi problemi che potrebbero compromettere l'esperimento.

Il rischio di sovra-macinazione

Macinare i materiali troppo finemente può a volte essere controproducente. Polveri estremamente fini possono essere difficili da maneggiare, possono diventare aerodisperse o possono portare all'agglomerazione, che in realtà riduce la superficie effettiva.

Potenziale di contaminazione

L'attrezzatura di macinazione stessa può essere una fonte di contaminazione. Minuscoli frammenti dalle superfici del mulino possono mescolarsi con le materie prime, introducendo impurità che possono influire sulla purezza del prodotto di magnesio finale.

Consumo di energia e tempo

La macinazione è un processo ad alta intensità energetica. Ottimizzare la granulometria è fondamentale: raggiungere una dimensione sufficientemente fine per una reazione efficiente senza sprecare energia o tempo eccessivi in macinazioni non necessarie.

Applicare questo al tuo esperimento

Il grado e il metodo di macinazione dovrebbero essere allineati direttamente con gli obiettivi specifici del tuo esperimento di evaporazione e condensazione del magnesio.

- Se il tuo obiettivo principale è massimizzare la velocità di reazione: dovresti puntare a una granulometria molto fine per creare la più ampia superficie specifica possibile, accelerando la cinetica.

- Se il tuo obiettivo principale è massimizzare la purezza: devi selezionare attentamente le attrezzature di macinazione realizzate con materiali non reattivi e implementare rigorosi protocolli di pulizia per prevenire la contaminazione.

- Se il tuo obiettivo principale è l'efficienza del processo e l'economicità: devi identificare la granulometria ottimale che fornisca un'elevata reattività senza comportare costi energetici eccessivi dovuti a una macinazione eccessiva.

In definitiva, padroneggiare la fase di macinazione è il primo passo verso il raggiungimento di un processo di produzione del magnesio controllato e di successo.

Tabella riassuntiva:

| Obiettivo di macinazione | Beneficio chiave per la produzione di magnesio |

|---|---|

| Aumentare la superficie | Accelera le velocità di reazione di calcinazione e riduzione. |

| Garantire la completezza della reazione | Previene il materiale non reagito, massimizzando la resa. |

| Creare materiale di alimentazione uniforme | Fornisce un materiale costante e altamente reattivo per l'evaporazione. |

| Ottimizzare la granulometria | Bilancia la velocità di reazione con il consumo di energia e le preoccupazioni sulla purezza. |

Pronto a ottimizzare il tuo processo di produzione del magnesio?

La precisa preparazione delle materie prime è il fondamento di un esperimento di successo. La giusta attrezzatura di macinazione è fondamentale per ottenere la superficie specifica e la purezza richieste dalla tua ricerca.

Il team di ricerca e sviluppo e produzione esperto di KINTEK fornisce le attrezzature di laboratorio robuste e personalizzabili di cui hai bisogno. Dai forni ad alta temperatura per l'evaporazione ai crogioli e agli ausili per la macinazione, le nostre soluzioni sono progettate per precisione e affidabilità.

Lasciaci aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come i nostri prodotti possono essere adattati alle tue specifiche esigenze di esperimenti di evaporazione e condensazione del magnesio.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici