In breve, gli elementi riscaldanti in carburo di silicio (SiC) sono preferiti nei forni perché forniscono le alte temperature, il calore uniforme e la durata a lungo termine essenziali per produrre ceramiche di alta qualità e consistenti. A differenza degli elementi metallici standard, il SiC offre prestazioni superiori nelle condizioni impegnative della cottura ceramica, influenzando direttamente il successo e la finitura del prodotto finale.

La ragione principale per scegliere il carburo di silicio non è solo la sua capacità di riscaldarsi, ma la sua capacità di fornire calore stabile e uniformemente distribuito ciclo dopo ciclo. Questa affidabilità è la base per ottenere risultati prevedibili e professionali nella ceramica.

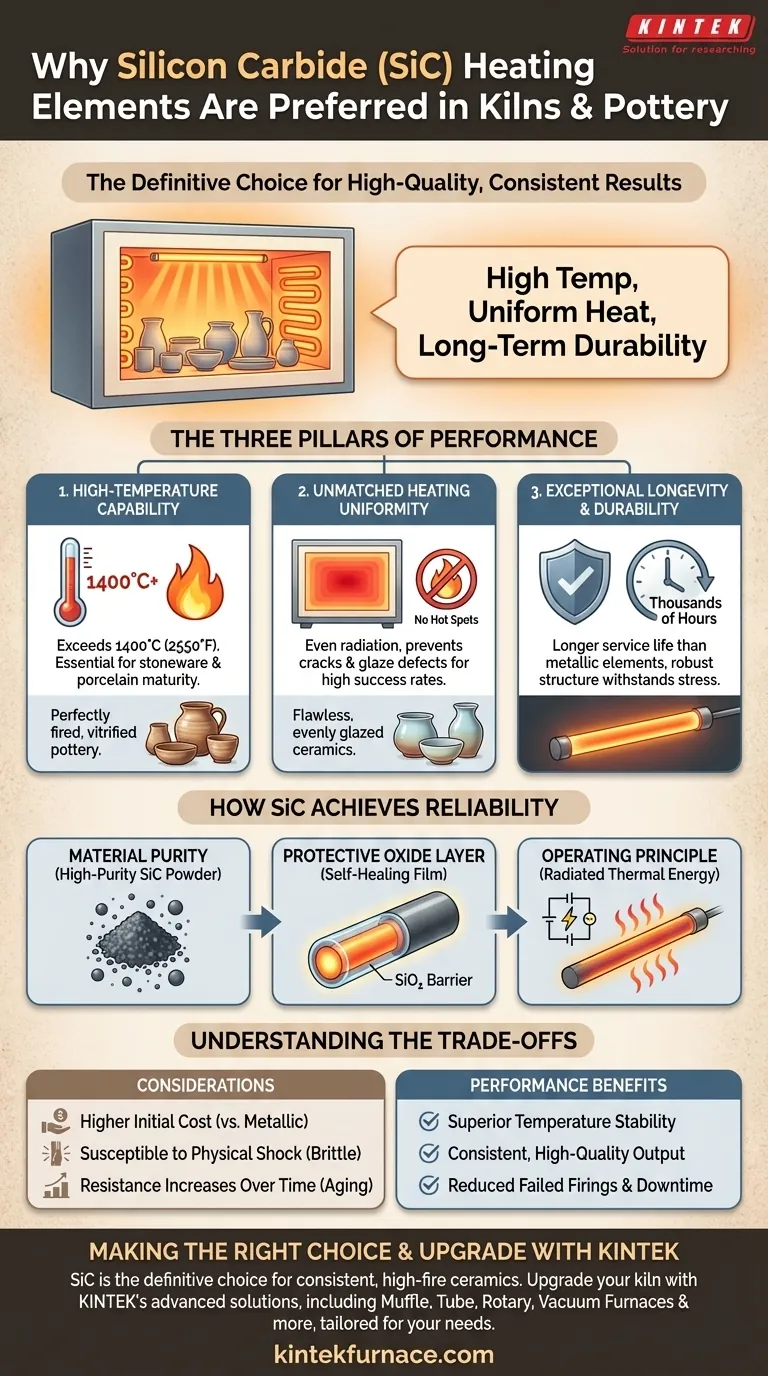

I Tre Pilastri delle Prestazioni del SiC nei Forni

Per capire perché il SiC è un materiale superiore per questa applicazione, dobbiamo esaminare tre distinti vantaggi che detiene rispetto ad altre tecnologie di riscaldamento.

1. Capacità ad Alta Temperatura

La ceramica, e in particolare il gres e la porcellana ad alta cottura, richiede temperature estreme per maturare il corpo argilloso e fondere correttamente gli smalti.

Gli elementi in carburo di silicio sono progettati per operare comodamente ed efficientemente a queste alte temperature, spesso superando i 1400°C (2550°F). Questa capacità è cruciale per ottenere la durezza, la vetrificazione e le proprietà estetiche desiderate nei lavori ceramici avanzati.

2. Uniformità di Riscaldamento Ineguagliabile

Il riscaldamento inconsistente è una causa primaria di fallimento nella cottura in forno. I punti caldi possono far bollire o colare gli smalti, mentre i punti freddi possono lasciare l'argilla sottocotta e gli smalti opachi.

Gli elementi in SiC irradiano il calore in modo molto uniforme all'interno della camera del forno. Questo riscaldamento uniforme assicura che ogni pezzo nel carico, indipendentemente dalla sua posizione, riceva lo stesso trattamento termico. Questa consistenza è vitale per prevenire crepe, rotture e difetti dello smalto, portando a un tasso di successo molto più elevato.

3. Eccezionale Longevità e Durata

Gli elementi del forno sono soggetti a intenso stress termico. La longevità è un fattore importante nel costo operativo e nell'affidabilità di un forno.

Gli elementi in SiC hanno una vita utile significativamente più lunga rispetto ai tradizionali elementi in filo metallico. La loro robusta struttura fisica, derivata da materiali di elevata purezza, è progettata per resistere a migliaia di ore di funzionamento senza degrado significativo.

Come gli Elementi in SiC Raggiungono Questa Affidabilità

Le prestazioni del SiC non sono accidentali; sono il risultato diretto della sua scienza dei materiali e di come si comporta ad alte temperature.

Il Ruolo della Purezza del Materiale

Il processo inizia con polvere di carburo di silicio verde ad alta purezza. Quando formata in elementi, questa purezza assicura una struttura densa e uniforme. Questa densità è fondamentale per la sua resistenza e la resistenza elettrica costante, che si traduce in una produzione di calore stabile.

Lo Strato Protettivo di Ossido

Il vero genio del SiC risiede nella sua natura autoprotettiva. Quando l'elemento si riscalda in presenza di ossigeno, uno strato sottile e trasparente di biossido di silicio (essenzialmente vetro) si forma sulla sua superficie.

Questo film protettivo è altamente resistente a ulteriore ossidazione. Agisce come una barriera che protegge il carburo di silicio centrale dalla combustione, migliorando drasticamente le sue proprietà antiossidanti e prolungando la sua vita operativa a temperature estreme.

Il Principio di Funzionamento

Il meccanismo è semplice ed efficace. Una corrente elettrica viene fatta passare attraverso l'elemento in SiC. A causa della sua naturale resistenza elettrica, l'elemento si riscalda e irradia energia termica nella camera del forno. La temperatura è gestita con precisione regolando la tensione o la corrente fornita agli elementi.

Comprendere i Compromessi

Sebbene superiori nelle prestazioni, gli elementi in SiC non sono privi di considerazioni. Una valutazione oggettiva richiede il riconoscimento dei compromessi.

Costo Iniziale Più Elevato

Gli elementi in carburo di silicio hanno tipicamente un costo iniziale più elevato rispetto agli elementi in filo Kanthal (FeCrAl) standard. Questo investimento iniziale deve essere bilanciato con la loro maggiore durata e il costo ridotto delle cotture fallite.

Suscettibilità agli Shock Fisici

Come molti materiali ceramici, gli elementi in SiC sono resistenti al calore ma possono essere fragili. Devono essere maneggiati con cura durante l'installazione e il caricamento del forno per evitare shock fisici, che possono causare crepe.

Variazione della Resistenza nel Tempo

Durante la loro lunga vita, gli elementi in SiC "invecchiano" lentamente, il che provoca un graduale aumento della loro resistenza elettrica. I moderni controllori del forno possono spesso compensare questo, ma significa che gli elementi alla fine assorbiranno meno potenza e richiederanno la sostituzione.

Fare la Scelta Giusta per il Tuo Studio

In definitiva, la scelta dell'elemento riscaldante dipende dai tuoi obiettivi specifici, dal tipo di lavoro che svolgi e dal tuo budget.

- Se il tuo obiettivo principale sono risultati consistenti e di alta qualità per ceramiche ad alta cottura: il SiC è la scelta definitiva per la sua stabilità di temperatura, uniformità di riscaldamento e affidabilità a lungo termine.

- Se il tuo obiettivo principale è minimizzare il costo iniziale per lavori a bassa cottura o hobbistici: gli elementi metallici tradizionali possono essere un punto di partenza più economico, ma aspettati una vita utile più breve e potenzialmente meno consistenza nella cottura.

Scegliere l'elemento riscaldante giusto è un investimento nella qualità e prevedibilità del tuo lavoro ceramico.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Capacità ad Alta Temperatura | Opera sopra i 1400°C, ideale per ceramiche ad alta cottura come gres e porcellana. |

| Uniformità di Riscaldamento | Irradia calore uniforme per prevenire difetti come crepe e problemi di smalto, garantendo risultati consistenti. |

| Longevità e Durata | Vita utile più lunga rispetto agli elementi metallici, riducendo i costi di sostituzione e i tempi di inattività. |

| Purezza del Materiale | Realizzato in SiC ad alta purezza per prestazioni stabili e una produzione di calore affidabile. |

| Strato Protettivo di Ossido | Forma una barriera autoprotettiva contro l'ossidazione, prolungando la vita dell'elemento. |

Aggiorna il tuo forno con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo elementi riscaldanti in carburo di silicio e una linea completa di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, su misura per la ceramica e diverse esigenze di laboratorio. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati ceramici e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura