Nel mondo dei processi termici, pochi strumenti eguagliano l'adattabilità di un forno a muffola. La loro versatilità deriva da una singola, potente caratteristica di design: una camera interna sigillata, o "muffola", che isola il materiale in lavorazione. Questo permette un controllo preciso e indipendente sia dell'atmosfera che della temperatura, consentendo un'ampia gamma di applicazioni sensibili, dalla metallurgia e ceramica alla ricerca scientifica avanzata.

Il motivo principale della versatilità di un forno a muffola non è solo la sua capacità di riscaldare, ma la sua capacità di creare un ambiente di processo completamente controllato e isolato. La muffola sigillata separa il materiale dagli elementi riscaldanti del forno e dall'aria ambiente, sbloccando processi avanzati impossibili in un forno standard.

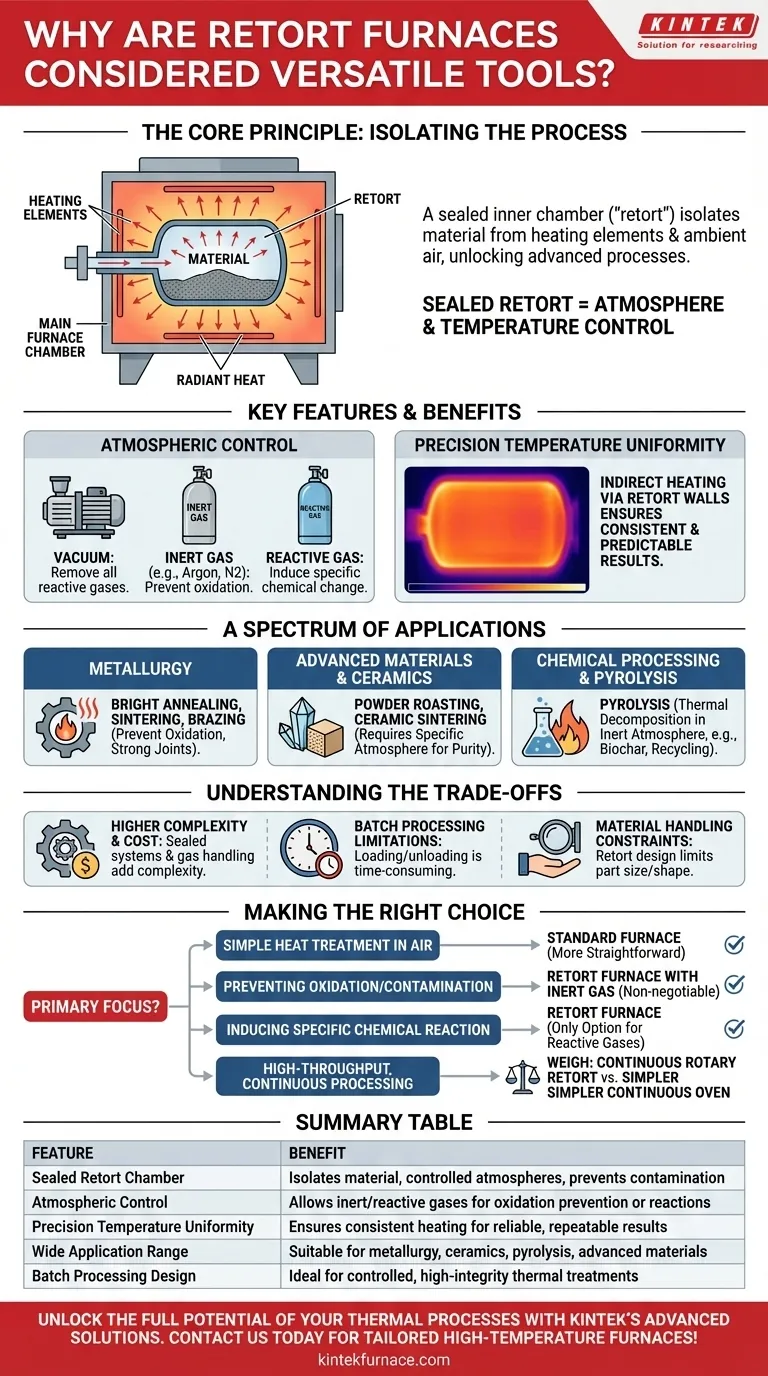

Il Principio Fondamentale: Isolare il Processo

Per comprendere la versatilità di un forno a muffola, è necessario comprendere innanzitutto la funzione della muffola stessa. È l'elemento chiave che distingue questa attrezzatura.

Che cos'è una Muffola?

Una muffola è un recipiente sigillato e a tenuta di gas posto all'interno della camera principale del forno. Il materiale va all'interno di questa muffola, non nel forno principale.

Gli elementi riscaldanti del forno riscaldano l'esterno della muffola, e la muffola, a sua volta, irradia calore uniformemente al materiale all'interno. Pensatelo come una camera di reazione ad alta integrità posta all'interno di un potente forno.

Il Potere del Controllo Atmosferico

Poiché la muffola è sigillata, avete il controllo completo sull'ambiente gassoso che circonda il vostro materiale. Questa è la caratteristica più potente del forno.

Potete creare un vuoto per rimuovere tutti i gas reattivi. Potete anche introdurre gas specifici, come gas inerti (come argon o azoto) per prevenire l'ossidazione, o gas reattivi per indurre un cambiamento chimico specifico nel materiale.

Uniformità di Temperatura di Precisione

Riscaldando il materiale indirettamente attraverso le pareti della muffola, questi forni raggiungono tipicamente un'eccellente uniformità di temperatura. Ciò garantisce che l'intero lotto di materiale sia lavorato esattamente alla stessa temperatura, il che è fondamentale per ottenere risultati coerenti e prevedibili.

Uno Spettro di Applicazioni

La capacità di controllare finemente sia l'atmosfera che la temperatura apre una vasta gamma di applicazioni in numerosi settori.

Metallurgia e Trattamento dei Metalli

In metallurgia, prevenire l'ossidazione è fondamentale per molti processi. I forni a muffola sono essenziali per la ricottura brillante, un processo che ammorbidisce i metalli senza causare scolorimento superficiale.

Sono utilizzati anche per la sinterizzazione (fusione di polvere metallica in una massa solida) e la brasatura in atmosfera controllata per garantire giunti forti e puliti.

Materiali Avanzati e Ceramica

Per la creazione di materiali avanzati, la purezza è tutto. I forni a muffola sono utilizzati per la torrefazione di polveri e la sinterizzazione ceramica dove è richiesta un'atmosfera specifica per ottenere le proprietà finali desiderate del materiale.

Qualsiasi reazione indesiderata con ossigeno o altri elementi nell'aria può compromettere l'integrità del prodotto finale.

Processi Chimici e Pirolisi

I forni a muffola sono strumenti fondamentali per la chimica ad alta temperatura. Consentono la pirolisi, la decomposizione termica dei materiali a temperature elevate in atmosfera inerte.

Questo è fondamentale per applicazioni che vanno dalla creazione di biochar al riciclo di plastica ed elettronica, dove deve essere evitata la combustione del materiale.

Comprendere i Compromessi

Sebbene siano altamente versatili, i forni a muffola non sono la soluzione universale per ogni compito di riscaldamento. Comprendere le loro limitazioni è fondamentale per prendere una decisione informata.

Maggiore Complessità e Costo

L'aggiunta di una muffola sigillata, sistemi di gestione del gas e pompe per vuoto rende questi forni più complessi e costosi di un semplice forno a scatola con atmosfera d'aria. Anche le procedure operative sono più complesse.

Limitazioni del Processo Batch

La maggior parte dei forni a muffola standard sono progettati per la lavorazione in batch. Caricare, sigillare, elaborare e scaricare un singolo lotto può richiedere molto tempo.

Sebbene esistano forni a muffola rotanti per la lavorazione continua, essi rappresentano un livello di complessità e investimento ancora maggiore rispetto ai più semplici forni a nastro continuo.

Vincoli di Manipolazione dei Materiali

L'introduzione e l'estrazione dei materiali da una muffola sigillata può essere più complicata rispetto alla semplice apertura della porta di un forno a scatola. Il design della muffola può imporre vincoli sulla dimensione e sulla forma dei pezzi che possono essere lavorati.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a muffola dipende interamente dai requisiti del tuo processo, in particolare dalla necessità di controllo atmosferico.

- Se il tuo obiettivo principale è un semplice trattamento termico all'aria: Un forno standard, non a muffola, è probabilmente più semplice ed economico.

- Se il tuo obiettivo principale è prevenire qualsiasi ossidazione o contaminazione: Un forno a muffola con atmosfera di gas inerte è indispensabile.

- Se il tuo obiettivo principale è indurre una specifica reazione chimica: Un forno a muffola è l'unico strumento che ti consente di introdurre in sicurezza gas reattivi ad alte temperature.

- Se il tuo obiettivo principale è una lavorazione continua ad alto rendimento: Devi valutare i benefici di un forno a muffola rotante continuo rispetto a un forno continuo più semplice che opera all'aria.

In definitiva, la versatilità del forno a muffola è un risultato diretto della sua capacità di disaccoppiare l'ambiente di riscaldamento dall'ambiente di processo, offrendo un livello di controllo che sblocca un mondo di lavorazione avanzata dei materiali.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Camera a Muffola Sigillata | Isola il materiale, consentendo atmosfere controllate e prevenendo la contaminazione |

| Controllo Atmosferico | Permette l'uso di gas inerti o reattivi per la prevenzione dell'ossidazione o reazioni chimiche |

| Uniformità di Temperatura di Precisione | Assicura un riscaldamento costante per risultati affidabili e ripetibili |

| Ampia Gamma di Applicazioni | Adatto per metallurgia, ceramica, pirolisi e lavorazione di materiali avanzati |

| Design per Processo Batch | Ideale per trattamenti termici controllati e ad alta integrità in vari settori |

Sbloccate il pieno potenziale dei vostri processi termici con le soluzioni avanzate di forni a muffola di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare la vostra efficienza e i vostri risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni