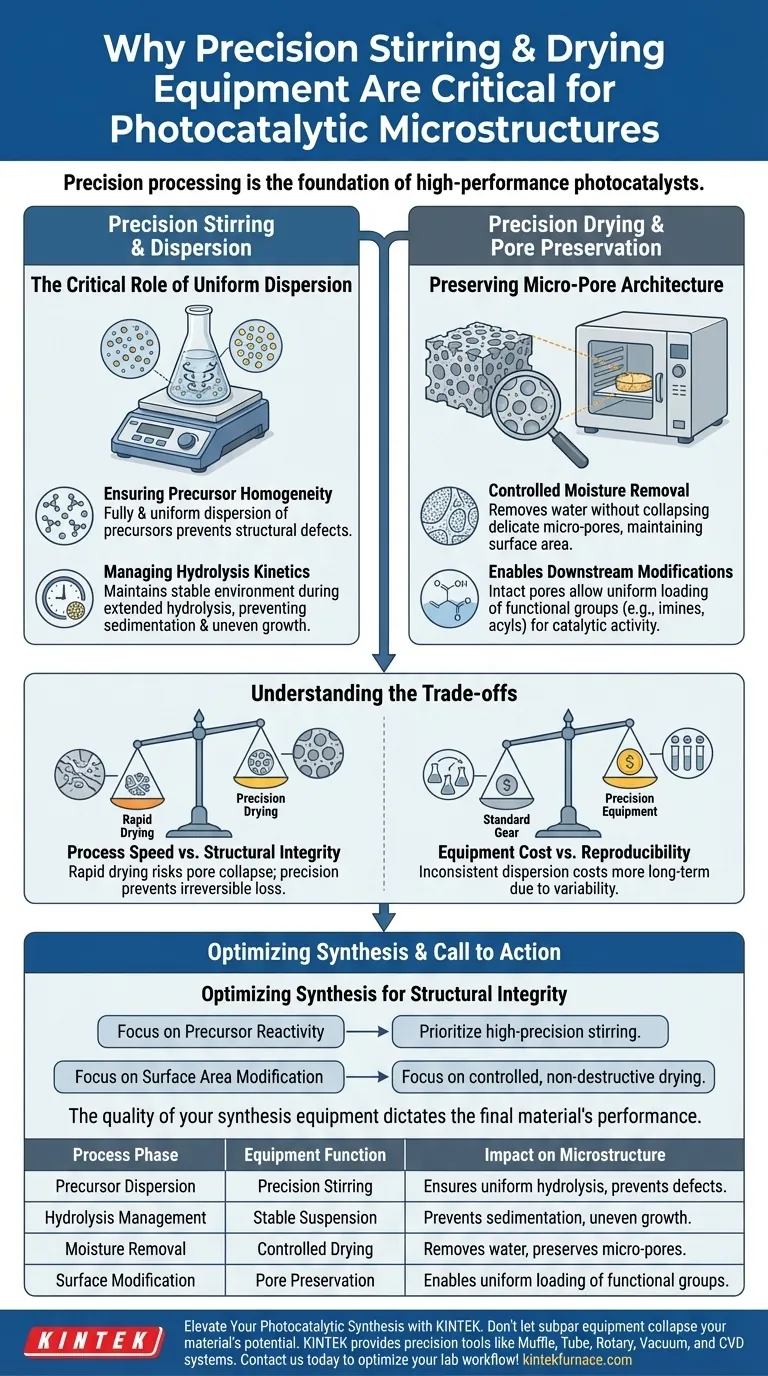

La lavorazione di precisione è il fondamento dei fotocatalizzatori ad alte prestazioni. Le apparecchiature di agitazione e asciugatura di precisione non sono semplici comodità operative; sono fondamentali per mantenere l'integrità strutturale del materiale durante la sintesi. L'agitazione garantisce la dispersione uniforme dei precursori necessaria per un'idrolisi costante, mentre l'asciugatura specializzata rimuove l'umidità senza collassare i delicati micropori necessari per le future modifiche chimiche.

Per regolare efficacemente la microstruttura, è necessario controllare rigorosamente l'ambiente fisico della sintesi. Le apparecchiature di precisione assicurano che l'architettura porosa del materiale rimanga intatta, consentendo il caricamento uniforme dei gruppi funzionali richiesti per l'attività catalitica.

Il Ruolo Critico della Dispersione Uniforme

Garantire l'Omogeneità dei Precursori

La funzione principale dell'agitazione di precisione è garantire che i precursori siano completamente e uniformemente dispersi nel sistema solvente. Nei processi che coinvolgono acqua pura, questa dispersione è il requisito di base per una reazione costante. Senza questa uniformità, il materiale sviluppa difetti strutturali a livello molecolare.

Gestione della Cinetica di Idrolisi

La sintesi richiede spesso lunghi periodi di idrolisi, durante i quali i reagenti devono rimanere sospesi per lunghi periodi. L'agitazione di precisione mantiene un ambiente stabile durante questo lasso di tempo. Ciò impedisce la sedimentazione o i gradienti di concentrazione che altrimenti porterebbero a una crescita irregolare delle particelle.

Preservare l'Architettura Microporosa

Rimozione Controllata dell'Umidità

Una volta formata la struttura iniziale, vengono impiegati processi di asciugatura per rimuovere l'umidità superficiale. La sfida qui è delicata: l'apparecchiatura deve estrarre l'acqua senza danneggiare i micropori appena formati. Un'asciugatura aggressiva o irregolare può causare il collasso di queste delicate strutture, distruggendo l'area superficiale potenziale del materiale.

Abilitare Modifiche a Valle

La conservazione dei micropori è vitale per le successive fasi di sintesi, come la condensazione imminica o l'acilazione in sistemi etanolo. Se i pori sono intatti, i gruppi funzionali possono essere caricati uniformemente sul catalizzatore. Se il processo di asciugatura non riesce a preservare i pori, questi gruppi funzionali non possono attaccarsi uniformemente, limitando gravemente l'utilità finale del materiale.

Comprendere i Compromessi

Velocità del Processo vs. Integrità Strutturale

Una trappola comune è dare priorità alla velocità rispetto alla precisione durante la fase di asciugatura. L'asciugatura rapida spesso esercita forze capillari sufficientemente forti da schiacciare la struttura microporosa. Sebbene l'asciugatura di precisione possa richiedere più tempo o attrezzature più complesse, previene la perdita irreversibile dell'area superficiale attiva.

Costo dell'Attrezzatura vs. Riproducibilità

Le apparecchiature di precisione rappresentano un investimento iniziale più elevato rispetto alle attrezzature di laboratorio standard. Tuttavia, il costo della dispersione incoerente è molto più elevato a lungo termine. L'utilizzo di metodi di agitazione standard spesso comporta variabilità da lotto a lotto che rende impossibile regolare scientificamente la microstruttura.

Ottimizzare la Sintesi per l'Integrità Strutturale

Ottenere la microstruttura corretta richiede un equilibrio tra coerenza meccanica e delicatezza termica durante l'intero flusso di lavoro di sintesi.

- Se il tuo obiettivo principale è la Reattività dei Precursori: Dai priorità all'agitazione ad alta precisione per garantire la dispersione totale durante la fase di idrolisi.

- Se il tuo obiettivo principale è la Modifica della Superficie: Concentrati su parametri di asciugatura controllati e non distruttivi per proteggere i micropori per il successivo caricamento dei gruppi funzionali.

In definitiva, la qualità delle apparecchiature di sintesi determina l'area superficiale accessibile e la reattività del materiale fotocatalitico finale.

Tabella Riassuntiva:

| Fase del Processo | Funzione dell'Attrezzatura | Impatto sulla Microstruttura |

|---|---|---|

| Dispersione dei Precursori | Agitazione di Precisione | Garantisce un'idrolisi uniforme e previene difetti molecolari. |

| Gestione dell'Idrolisi | Sospensione Stabile | Previene la sedimentazione e la crescita irregolare delle particelle durante lunghe reazioni. |

| Rimozione dell'Umidità | Asciugatura Controllata | Rimuove l'acqua senza collassare delicate strutture microporose. |

| Modifica della Superficie | Preservazione dei Pori | Consente il caricamento uniforme di gruppi funzionali come immine o acili. |

Migliora la Tua Sintesi Fotocatalitica con KINTEK

Non lasciare che attrezzature scadenti compromettano il potenziale del tuo materiale. KINTEK fornisce gli strumenti di precisione necessari per mantenere l'integrità strutturale a livello molecolare. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di soluzioni personalizzabili tra cui forni a muffola, a tubo, rotativi, sottovuoto e sistemi CVD, specificamente progettati per la lavorazione ad alta temperatura in laboratorio e le delicate esigenze di asciugatura.

Sia che tu ti concentri sulla dispersione uniforme dei precursori o sulla protezione di fragili architetture microporose per modifiche a valle, KINTEK ha l'esperienza per supportare le tue esigenze di ricerca uniche. Contattaci oggi stesso per ottimizzare il tuo flusso di lavoro di laboratorio!

Guida Visiva

Riferimenti

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché arrostire le particelle di SiC per i compositi 2024Al/Gr/SiC? Ottimizzare la modifica superficiale e il legame

- Perché è importante raggiungere la pressione di processo entro un tempo definito? Migliora efficienza, qualità e sicurezza

- Qual è la funzione di un forno di essiccazione sotto vuoto nel post-trattamento dei materiali compositi PPy/alfa-Fe2O3? Opinioni di esperti

- Perché è necessario asciugare la vetreria in un forno a 140 °C per una notte prima della GTP? Garantire una polimerizzazione anidra precisa

- Qual è la funzione principale di un forno sottovuoto nell'estrusione di nanocompositi CIIR? Ottimizza la rimozione del solvente

- Quali sono i vantaggi e gli svantaggi della porcellana dentale? Raggiungi un perfetto equilibrio tra estetica e durata

- Qual è l'impatto della precisione del controllo della temperatura sui film colati in soluzione? Garantire integrità e uniformità

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM