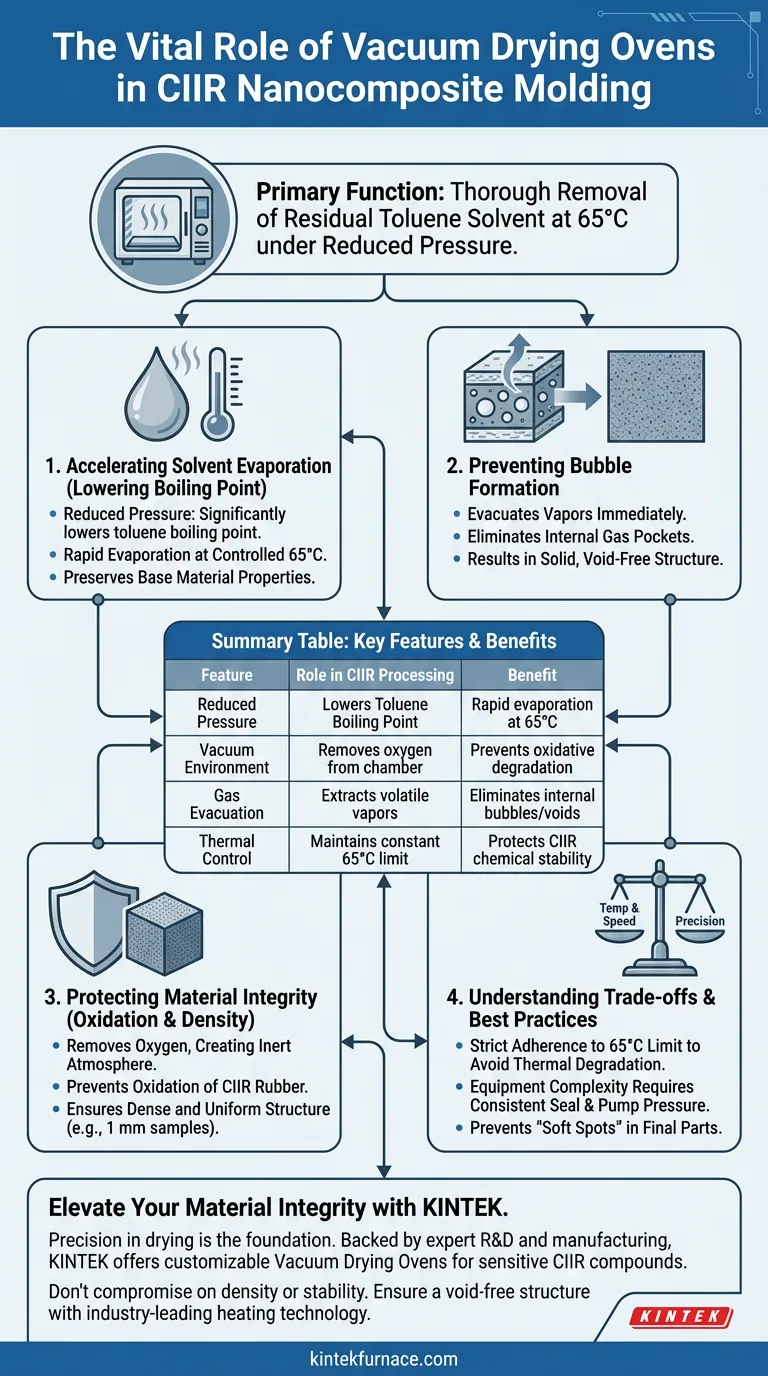

La funzione principale di un forno sottovuoto nella lavorazione di nanocompositi di gomma clorobutilica (CIIR) è la rimozione completa del solvente toluene residuo. Mantenendo un ambiente specifico di 65°C a pressione ridotta, il forno accelera l'evaporazione del solvente prevenendo al contempo la formazione di bolle e proteggendo il materiale dall'ossidazione.

L'essiccazione sottovuoto è una fase critica di controllo qualità che garantisce la densità strutturale. Utilizza la pressione negativa per estrarre solventi volatili a temperature moderate, prevenendo le vuoti e i danni ossidativi che si verificano con i metodi di riscaldamento standard.

La meccanica della rimozione del solvente

Abbassamento del punto di ebollizione

Il vantaggio principale di questo processo è la capacità di rimuovere il toluene senza esporre la gomma a calore eccessivo.

Riducendo la pressione all'interno della camera, il punto di ebollizione del solvente scende in modo significativo.

Ciò consente al solvente di evaporare rapidamente e completamente a una temperatura controllata di 65°C, preservando le proprietà del materiale di base.

Prevenzione della formazione di bolle

Se il solvente rimane intrappolato nella matrice di gomma durante la polimerizzazione o l'essiccazione, alla fine vaporizzerà ed espanderà.

Senza l'ambiente sottovuoto per estrarre immediatamente questi vapori, essi formano sacche di gas interne o bolle.

Il forno sottovuoto assicura che questi vapori vengano evacuati, risultando in una struttura solida e priva di vuoti.

Garanzia dell'integrità del materiale

Protezione contro l'ossidazione

I forni di essiccazione standard espongono i materiali ad aria riscaldata, che può accelerare il degrado nei composti sensibili.

L'ambiente sottovuoto rimuove l'ossigeno dalla camera, creando un'atmosfera inerte durante la fase di essiccazione.

Ciò previene l'ossidazione della gomma clorobutilica, garantendo che la struttura chimica rimanga intatta durante il processo di riscaldamento.

Ottenere una densità uniforme

Per la produzione di campioni di nanocompositi spessi 1 mm, la coerenza è fondamentale.

Qualsiasi solvente residuo o aria intrappolata crea punti deboli e variazioni di densità all'interno del campione.

Il processo sottovuoto garantisce una struttura densa e uniforme, essenziale per test accurati e per le prestazioni del nanocomposito finale.

Comprendere i compromessi

Precisione della temperatura vs. Velocità

Mentre temperature più elevate potrebbero essiccare il materiale più velocemente, rischiano il degrado termico della matrice CIIR.

È necessario attenersi rigorosamente al limite di 65°C fornito nel riferimento principale.

Affrettare questo processo aumentando il calore vanifica i benefici protettivi del vuoto e compromette il nanocomposito.

Complessità dell'attrezzatura

L'essiccazione sottovuoto aggiunge un livello di complessità rispetto alla semplice essiccazione a convezione.

Richiede il mantenimento di una tenuta e di una pressione della pompa costanti per essere efficace.

Livelli di pressione incoerenti possono portare a una rimozione incompleta del solvente, lasciando "punti morbidi" nella parte stampata finale.

Fare la scelta giusta per il tuo obiettivo

Per garantire nanocompositi CIIR della massima qualità, applica i seguenti principi:

- Se il tuo obiettivo principale è la densità strutturale: Assicurati che la pressione del vuoto sia sufficiente a evacuare completamente il toluene evaporato per prevenire vuoti interni.

- Se il tuo obiettivo principale è la stabilità chimica: monitora rigorosamente la temperatura a 65°C per evitare il degrado termico, affidandoti al vuoto per la velocità di essiccazione.

Il successo del tuo processo di stampaggio dipende dal considerare l'essiccazione non solo come una fase di riscaldamento, ma come una tecnica di purificazione precisa.

Tabella riassuntiva:

| Caratteristica | Ruolo nell'elaborazione di nanocompositi CIIR | Beneficio |

|---|---|---|

| Pressione ridotta | Abbassa il punto di ebollizione del toluene | Rapida evaporazione del solvente a 65°C |

| Ambiente sottovuoto | Rimuove l'ossigeno dalla camera | Previene il degrado ossidativo della gomma |

| Evacuazione dei gas | Estrae immediatamente i vapori volatili | Elimina bolle e vuoti interni |

| Controllo termico | Mantiene un limite costante di 65°C | Protegge la stabilità chimica della matrice CIIR |

Eleva l'integrità del tuo materiale con KINTEK

La precisione nell'essiccazione è il fondamento dei nanocompositi ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni di laboratorio, inclusi forni sottovuoto specializzati, forni a muffola, forni tubolari e sistemi CVD. Sia che tu stia lavorando con composti CIIR sensibili o ceramiche avanzate, le nostre attrezzature sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e pressione.

Non compromettere densità o stabilità. Assicura una struttura priva di vuoti per i tuoi campioni con la nostra tecnologia di riscaldamento leader del settore. Contatta oggi i nostri specialisti tecnici per trovare la soluzione di essiccazione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Tomy Muringayil Joseph, Sabu Thomas. Effects of Nanofillers and Synergistic Action of Carbon Black/Nanoclay Hybrid Fillers in Chlorobutyl Rubber. DOI: 10.3390/jcs8060209

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le principali zone funzionali di un forno a nastro trasportatore? Ottimizza il tuo processo di brasatura del rame

- Qual è il ruolo di un alimentatore di polarizzazione dedicato nel nitrurazione al plasma a bassa pressione? Controllo maestro dell'accelerazione ionica

- Come influisce il trattamento termico dell'acciaio per utensili NC6 (1.2063) sulle sue prestazioni? Ottimizzazione chiave degli utensili SPIF

- Qual è il significato di un forno a vuoto da laboratorio nel trattamento delle membrane ibride? | Ottimizza le prestazioni

- Flash Pyrolyser vs. TGA: Qual è il migliore per valutare il RDF come agente riducente per l'altoforno?

- Quali sono le applicazioni primarie di una stufa a temperatura costante? Master Biochar Selenium-Modification

- Come funziona un forno da laboratorio? Padroneggiare i meccanismi di riscaldamento per il vostro laboratorio

- Quali fattori vengono valutati durante la valutazione di un progetto di forno industriale? Ottimizza il tuo processo termico