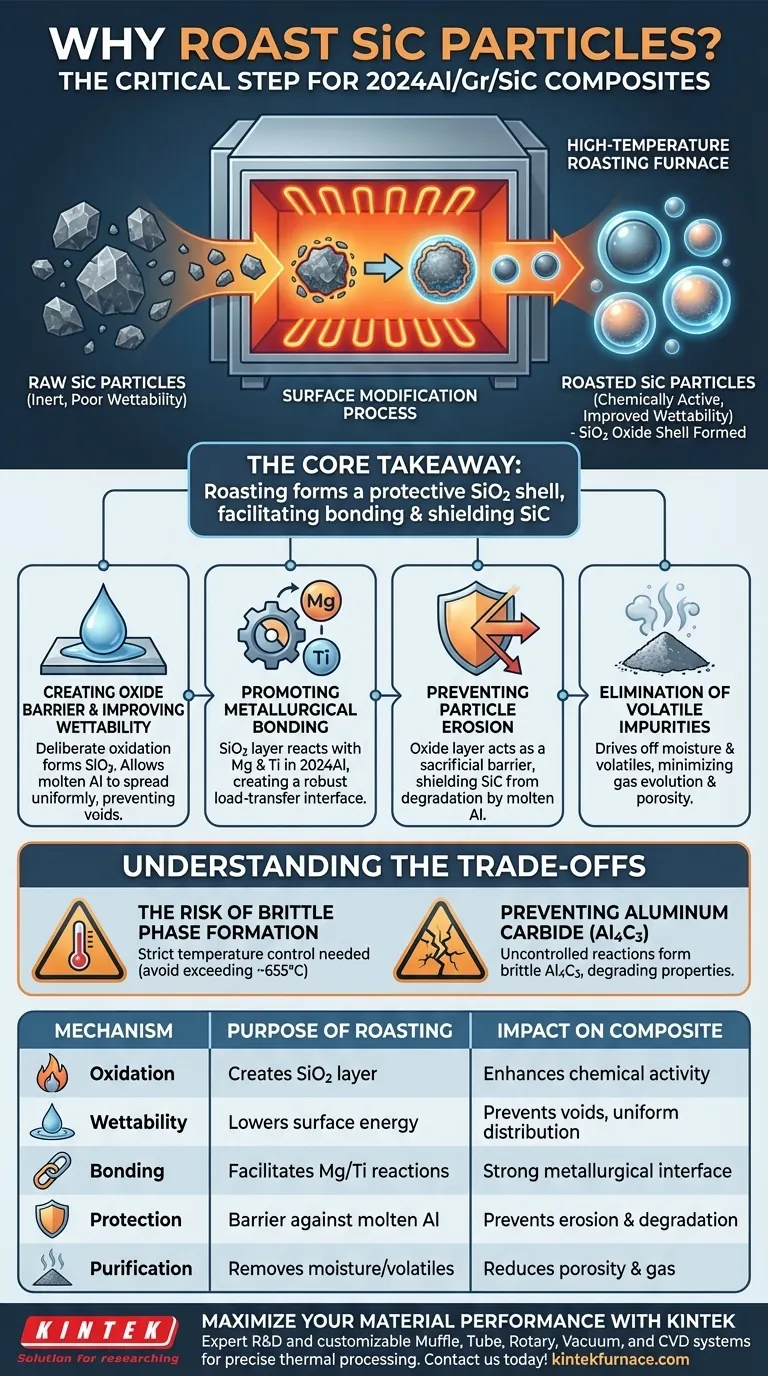

L'arrostimento delle particelle di carburo di silicio (SiC) è un passaggio critico di modifica superficiale principalmente volto a generare uno strato coerente di biossido di silicio (SiO2) sulla superficie della particella. Questo trattamento ad alta temperatura trasforma il SiC da una ceramica inerte e difficile da bagnare in un rinforzo chimicamente attivo pronto per l'integrazione nella matrice della lega di alluminio 2024.

Il concetto chiave Le particelle di SiC grezze soffrono di scarsa bagnabilità e sono soggette a erosione quando sono a contatto con l'alluminio fuso. L'arrostimento risolve questo problema formando un guscio protettivo di ossido di SiO2 che facilita un forte legame metallurgico con gli elementi di lega (come Mg e Ti) proteggendo al contempo il SiC dal degrado.

La meccanica della modifica superficiale

Creazione della barriera ossidica

La funzione principale dell'arrostimento è l'ossidazione deliberata della superficie del SiC. Esporre le particelle ad alte temperature forma uno strato sottile e coerente di biossido di silicio (SiO2).

Miglioramento della bagnabilità

L'alluminio fuso non "bagna" o si diffonde naturalmente efficacemente sul carburo di silicio grezzo. La creazione dello strato di SiO2 modifica fondamentalmente l'energia superficiale della particella. Ciò consente alla matrice di alluminio di diffondersi uniformemente sul rinforzo, prevenendo vuoti e garantendo la continuità strutturale.

Rafforzamento dell'interfaccia

Promozione del legame metallurgico

Lo strato di SiO2 non è solo un rivestimento passivo; serve come sito di reazione. Consente reazioni chimiche con specifici elementi all'interno della lega di alluminio 2024, in particolare Magnesio (Mg) e Titanio (Ti). Questi elementi reagiscono con lo strato di ossido per formare un robusto interfaccia di legame metallurgico, essenziale per trasferire il carico tra la matrice morbida e il rinforzo duro.

Prevenzione dell'erosione delle particelle

Senza protezione, le particelle di SiC possono essere erose o degradate dal contatto diretto con l'alluminio fuso. Lo strato di ossido agisce come una barriera sacrificale o protettiva. Impedisce che l'aggressivo fuso di alluminio attacchi direttamente il nucleo di SiC, preservando la geometria e l'integrità meccanica delle particelle di rinforzo.

Eliminazione delle impurità volatili

Sebbene l'obiettivo principale sia l'ossidazione, il processo di riscaldamento svolge un ruolo secondario di purificazione. Simile ai processi di preriscaldamento utilizzati per altre polveri, il trattamento ad alta temperatura elimina l'umidità adsorbita e le impurità volatili. Ciò riduce al minimo l'evoluzione di gas durante le fasi di fusione o sinterizzazione, che altrimenti potrebbero causare porosità o schizzi.

Comprendere i compromessi

Il rischio di formazione di fasi fragili

Sebbene lo strato di ossido sia necessario, le successive temperature di lavorazione devono essere rigorosamente controllate. Se la temperatura durante la preparazione del composito (ad esempio, pressatura a caldo sotto vuoto) supera i limiti critici (tipicamente intorno a 655°C) o viene mantenuta troppo a lungo, l'alluminio può reagire eccessivamente.

Prevenzione del carburo di alluminio (Al4C3)

L'obiettivo è promuovere il legame, non il degrado totale. Se le reazioni interfacciali sono incontrollate, l'alluminio può reagire con il carbonio per formare carburo di alluminio (Al4C3). Questa è una fase fragile e solubile in acqua che degrada significativamente le proprietà meccaniche e la resistenza alla corrosione del composito finale. Lo strato di ossido arrostito aiuta a modulare questa reazione, ma un controllo preciso della temperatura rimane essenziale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo composito 2024Al/Gr/SiC, allinea i tuoi parametri di processo con questi obiettivi:

- Se il tuo obiettivo principale è la resistenza dell'interfaccia: Assicurati che il tempo e la temperatura di arrostimento siano sufficienti a creare uno strato continuo di SiO2, facilitando la reazione con Mg e Ti per il massimo trasferimento di carico.

- Se il tuo obiettivo principale è l'integrità microstrutturale: Utilizza la fase di riscaldamento per disidratare accuratamente la polvere, prevenendo la porosità gassosa che compromette la densità della matrice.

- Se il tuo obiettivo principale è la longevità del materiale: Affidati allo strato di ossido per proteggere il SiC dall'erosione, ma monitora rigorosamente le successive temperature di sinterizzazione per evitare la formazione di Al4C3 fragile.

Riassunto: L'arrostimento non serve solo a pulire le particelle; è un passaggio ingegneristico attivo che crea il ponte chimico necessario affinché l'alluminio e il SiC funzionino come un composito unificato.

Tabella riassuntiva:

| Meccanismo | Scopo dell'arrostimento delle particelle di SiC | Impatto sulla qualità del composito |

|---|---|---|

| Ossidazione | Crea uno strato superficiale coerente di SiO2 | Migliora l'attività chimica del SiC inerte |

| Bagnabilità | Riduce l'energia superficiale per l'alluminio fuso | Previene i vuoti e garantisce una distribuzione uniforme |

| Legame | Facilita le reazioni con Mg e Ti | Crea un'interfaccia metallurgica forte per il trasferimento del carico |

| Protezione | Agisce come barriera contro l'attacco dell'Al fuso | Previene l'erosione delle particelle e il degrado strutturale |

| Purificazione | Rimuove umidità e impurità volatili | Riduce la porosità e l'evoluzione di gas durante la fusione |

Massimizza le prestazioni del tuo materiale con KINTEK

Il controllo preciso dell'interfaccia nei compositi 2024Al/Gr/SiC inizia con il giusto trattamento termico. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di arrostimento e sinterizzazione.

Le nostre soluzioni avanzate ad alta temperatura garantiscono l'ossidazione e la disidratazione precise necessarie per prevenire la formazione di fasi fragili e migliorare il legame metallurgico. Contattaci oggi stesso per scoprire come i nostri forni ad alta precisione possono ottimizzare il tuo processo di fabbricazione di compositi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è necessaria la pre-calcinazione di CaO, Al2O3 e V2O5? Raggiungere l'accuratezza stechiometrica nei campioni di scoria

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Quali sono i vantaggi della lega Zr2Cu rispetto allo zirconio puro nell'RMI? Ottimizzare l'integrità delle fibre a temperature più basse

- Quale ruolo svolge l'amido nella sintesi di g-C3N4-Bi2S3 e g-C3N4-ZnS? Migliorare la stabilità e la dispersione del composito

- Come funziona il sodio metallico come fondente? Migliorare la sintesi Sr-Ge-N con la dinamica di fase liquida

- Quale ruolo gioca l'aggiunta di NaCl come diluente nella SHS del Diboruro di Titanio? Sintesi di Nanopolveri Master

- Qual è lo scopo dell'iniezione di argon bottom-entry? Migliorare la sicurezza delle batterie agli ioni di litio e l'efficienza di spurgo

- In che modo l'analisi dei percorsi di processo ottimizzati aiuta nella selezione delle attrezzature di laboratorio? Guida esperta per il successo della ricerca