I sensori di pressione MEMS ad alta temperatura dipendono dall'incapsulamento sottovuoto per mantenere accuratezza e affidabilità in ambienti estremi. Questa scelta progettuale serve principalmente a stabilire un riferimento di pressione assoluta stabile, neutralizzando al contempo l'interferenza fisica causata dall'attenuazione del gas e dalla convezione termica.

In ambienti ad alta temperatura, i gas interni possono espandersi e disturbare misurazioni sensibili. L'incapsulamento sottovuoto elimina queste variabili, prevenendo errori non lineari e garantendo che il sensore fornisca un segnale puro e stabile indipendentemente dalle condizioni termiche esterne.

La meccanica della stabilità a temperature estreme

Per capire perché l'incapsulamento sottovuoto è irrinunciabile per i MEMS ad alta temperatura, è necessario esaminare come il calore interagisce con i gas.

Stabilire un riferimento stabile

Affinché un sensore di pressione sia accurato, necessita di una linea di base costante con cui misurare.

Una cavità sottovuoto fornisce un riferimento di pressione assoluta stabile. A differenza di una cavità riempita di gas, che fluttuerebbe in modo significativo con le variazioni di temperatura, il vuoto rimane costante. Ciò garantisce che lo "zero" di base del sensore non si sposti all'aumentare della temperatura dell'ambiente.

Eliminare la convezione termica

I gradienti di temperatura all'interno di un sensore possono causare il movimento dei gas interni, un processo noto come convezione.

Questo movimento trasferisce il calore in modo non uniforme e crea rumore fisico sull'elemento sensibile. Rimuovendo l'aria (creando un vuoto), gli ingegneri eliminano le interferenze da convezione termica. Questo isolamento garantisce che la temperatura dell'elemento sensibile rimanga stabile e prevedibile.

Migliorare l'accuratezza della misurazione

Oltre alla gestione termica, l'ambiente sottovuoto migliora direttamente le prestazioni meccaniche della struttura MEMS.

Ridurre gli effetti dell'attenuazione del gas

In un ambiente standard, le parti mobili microscopiche di un sensore MEMS incontrano resistenza da parte delle molecole d'aria.

Questo fenomeno, noto come attenuazione del gas, influisce in modo significativo sulla risposta dinamica del sensore. L'incapsulamento sottovuoto rimuove queste molecole, consentendo al sensore capacitivo di muoversi liberamente senza resistenza del fluido. Ciò si traduce in una risposta più nitida e accurata alle variazioni di pressione.

Prevenire errori non lineari

Una delle maggiori minacce all'accuratezza ad alte temperature è l'espansione dei gas interni.

All'aumentare della temperatura, qualsiasi gas intrappolato all'interno della cavità del sensore si espanderà, esercitando una pressione indesiderata sul diaframma sensibile. Ciò causa errori non lineari che distorcono la lettura. L'incapsulamento sottovuoto rimuove completamente il gas interno, garantendo la purezza del segnale impedendo che questa espansione si verifichi mai.

Comprendere i compromessi

Sebbene l'incapsulamento sottovuoto sia superiore in termini di prestazioni, introduce sfide ingegneristiche specifiche che devono essere riconosciute.

Complessità di produzione

Ottenere e mantenere un vuoto di alta qualità su microscala aggiunge una significativa complessità al processo di fabbricazione.

Questo requisito spesso aumenta il costo e il tempo necessari per produrre questi sensori rispetto alle varianti non sottovuoto.

Vulnerabilità alle perdite

L'affidabilità del sensore dipende interamente dall'integrità della tenuta sottovuoto.

Se la tenuta ermetica viene compromessa, anche minimamente, dallo stress termico o da urti fisici, il vuoto viene perso. Ciò porta a errori immediati di "perdita" e a una completa perdita del riferimento di pressione assoluta.

Fare la scelta giusta per il tuo obiettivo

Quando si selezionano o si progettano sensori di pressione per applicazioni ad alta temperatura, considerare i vincoli specifici.

- Se la tua priorità assoluta è l'accuratezza: Dai la precedenza ai sensori con incapsulamento sottovuoto di alta qualità per garantire un punto di riferimento privo di deriva.

- Se la tua priorità assoluta è la stabilità del segnale: Assicurati che la qualità del vuoto sia sufficiente a eliminare completamente l'attenuazione del gas e il rumore termico.

L'incapsulamento sottovuoto non è solo una caratteristica; è la barriera fondamentale che separa una misurazione precisa dal caos termico.

Tabella riassuntiva:

| Caratteristica | Impatto dell'incapsulamento sottovuoto | Beneficio nelle applicazioni ad alta temperatura |

|---|---|---|

| Riferimento di pressione | Stabilisce una linea di base zero assoluta stabile | Previene la deriva della linea di base durante le fluttuazioni di temperatura |

| Convezione termica | Elimina il movimento del gas interno | Garantisce una temperatura stabile e un comportamento prevedibile dell'elemento sensibile |

| Attenuazione del gas | Rimuove la resistenza delle molecole d'aria | Migliora la risposta dinamica e la sensibilità del sensore |

| Espansione del gas interno | Impedisce la pressione dovuta all'espansione dei gas | Elimina errori di misurazione non lineari e preserva la purezza del segnale |

Eleva le prestazioni del tuo sensore con KINTEK

Una gestione termica precisa è il fondamento dell'elettronica ad alte prestazioni e della scienza dei materiali. In KINTEK, comprendiamo che la stabilità in ambienti estremi è irrinunciabile.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo soluzioni di elaborazione termica ad alta precisione, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia sviluppando MEMS avanzati o testando materiali per alte temperature, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a raggiungere la stabilità termica? Contattaci oggi stesso per consultare i nostri esperti e scoprire come KINTEK può migliorare la precisione e l'efficienza del tuo laboratorio.

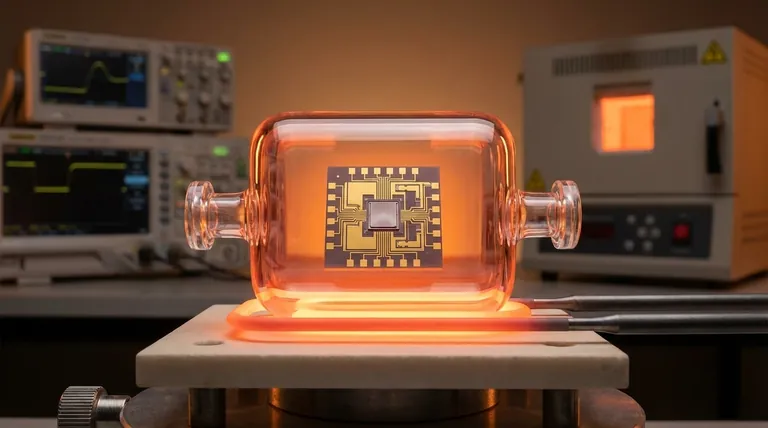

Guida Visiva

Riferimenti

- MEMS Pressure Sensor for High-Temperature Applications. DOI: 10.18260/1-2--53829

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge una stufa a vuoto da laboratorio nella preparazione di elettroliti iono-conduttivi per sensori?

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella desiliconizzazione della biomassa? Ottenere carbonio ad altissima purezza

- Quali sono alcune applicazioni comuni della grafite nei forni a vuoto? Essenziale per la lavorazione ad alta temperatura

- Quali sono le applicazioni della brasatura a forno nell'elettronica e nei semiconduttori? Ottenere giunzioni di componenti affidabili e ad alte prestazioni

- Quali sono le principali funzioni dei forni a vuoto? Ottieni purezza e controllo superiori nei processi ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto durante l'SPS delle polveri di lega CoCrFeMnNi? Garantire purezza e densità

- Perché la cementazione sotto vuoto è adatta per acciai da cementazione ad alte prestazioni? Ottenere una tempra superiore con controllo di precisione

- Quali tipi di materiali sono adatti ai forni di sinterizzazione sottovuoto? Ideali per metalli reattivi e applicazioni ad alta purezza