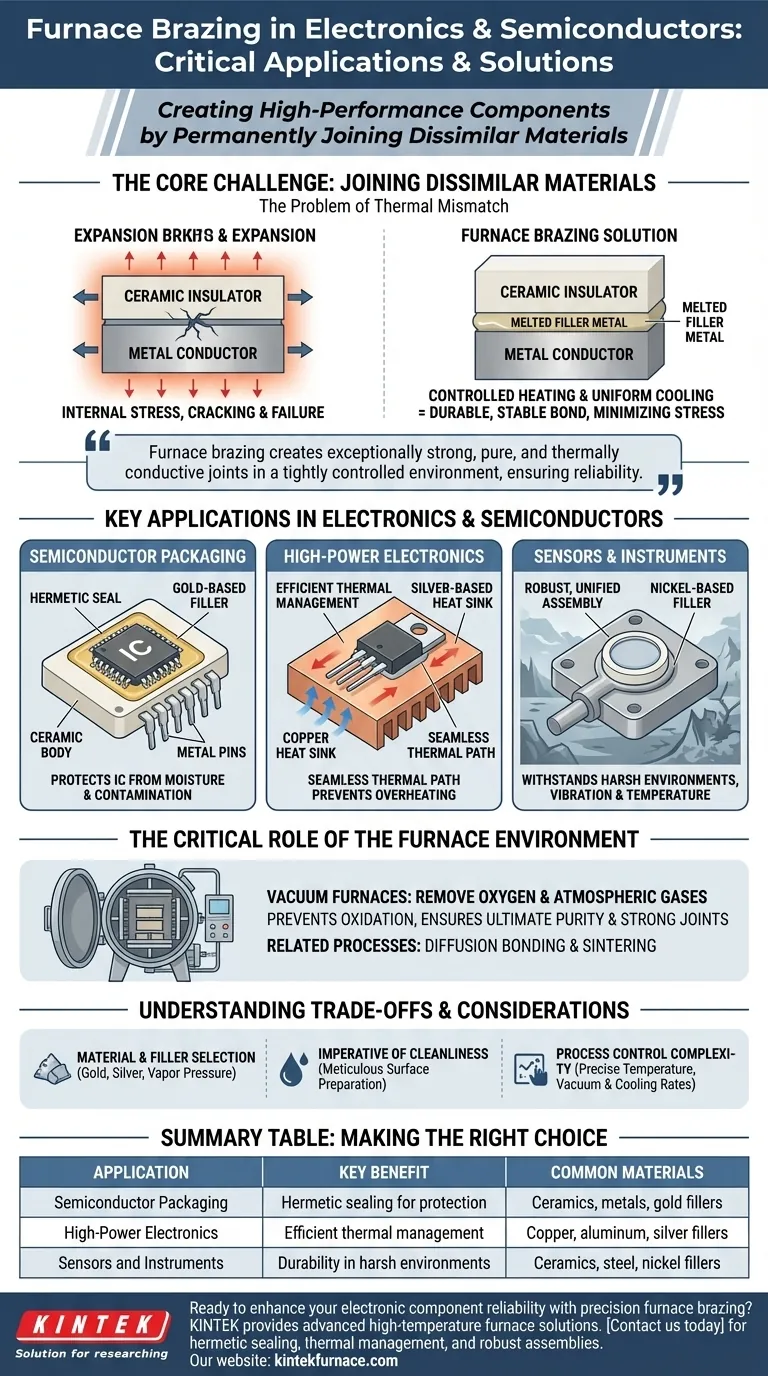

Nell'elettronica e nei semiconduttori, la brasatura a forno è un processo produttivo critico utilizzato per creare componenti ad alte prestazioni unendo permanentemente materiali dissimili, come ceramiche e metalli. Le applicazioni chiave includono la produzione di package per semiconduttori sigillati ermeticamente, sensori robusti e soluzioni efficienti di gestione termica per l'elettronica di potenza.

Il valore fondamentale della brasatura a forno in questo campo high-tech è la sua capacità di creare giunzioni eccezionalmente forti, pure e termicamente conduttive in un ambiente rigorosamente controllato. Ciò risolve la sfida fondamentale di unire materiali che si espandono e si contraggono a velocità diverse, garantendo l'affidabilità dei sistemi elettronici sensibili.

La Sfida Principale: Unire Materiali Dissimili

La brasatura a forno non è solo un metodo di giunzione; è una soluzione a un problema fondamentale di scienza dei materiali prevalente nell'elettronica avanzata.

Il Problema della Disomogeneità Termica

Molti componenti elettronici richiedono una combinazione di materiali per funzionare: ad esempio, un isolante ceramico saldato a un conduttore metallico. Quando il dispositivo si riscalda durante il funzionamento, questi materiali si espandono a velocità diverse. Questa discrepanza nell'espansione termica crea enormi stress interni, che possono causare la fessurazione, la delaminazione e il guasto del componente.

Come la Brasatura a Forno Fornisce la Soluzione

La brasatura unisce i componenti fondendo un metallo d'apporto che fluisce tra di essi tramite azione capillare. I materiali base vengono riscaldati ma mai fusi. Utilizzando un ciclo di riscaldamento e raffreddamento controllato all'interno di un forno, l'intero assemblaggio può essere portato in temperatura e raffreddato in modo uniforme, riducendo al minimo lo stress causato dalla disomogeneità termica e creando un legame durevole e stabile.

Applicazioni Chiave nell'Elettronica e nei Semiconduttori

La precisione e la pulizia della brasatura a forno la rendono indispensabile per la produzione di diverse classi di componenti critici.

Package per Semiconduttori

Il delicato silicio all'interno di un circuito integrato (IC) deve essere protetto dall'umidità e dalla contaminazione. La brasatura a forno viene utilizzata per creare una sigillatura ermetica, unendo il corpo ceramico del package ai pin o ai conduttori metallici che lo collegano al mondo esterno. Ciò garantisce l'affidabilità a lungo termine del dispositivo a semiconduttore.

Elettronica di Potenza

Dispositivi come transistor di potenza, raddrizzatori e moduli ad alta frequenza generano un calore significativo. La brasatura a forno viene utilizzata per saldare il dispositivo a semiconduttore attivo a un dissipatore di calore in rame o alluminio. Ciò crea un percorso termico continuo e privo di vuoti che allontana efficientemente il calore dal componente, prevenendo il surriscaldamento e il guasto.

Sensori e Strumenti

Molti sensori avanzati si basano sull'unione di un elemento sensore ceramico a un alloggiamento metallico o a conduttori elettrici. La brasatura a forno crea un assemblaggio robusto e unificato che può resistere ad ambienti difficili, vibrazioni e sbalzi di temperatura, rendendola ideale per applicazioni critiche nell'aerospaziale e nel controllo industriale.

Il Ruolo Critico dell'Ambiente del Forno

La parte "forno" della brasatura a forno è ciò che ne consente l'uso nell'esigente industria elettronica. Il processo viene quasi sempre eseguito in atmosfera controllata o sottovuoto.

Forni Sottovuoto per la Massima Purezza

Un forno sottovuoto rimuove l'ossigeno e altri gas atmosferici prima dell'inizio del ciclo di riscaldamento. Ciò previene l'ossidazione dei materiali base e del metallo d'apporto, ottenendo una giunzione eccezionalmente pulita e forte. Per i semiconduttori, questo livello di purezza non è negoziabile, poiché anche la contaminazione microscopica può alterare le proprietà elettriche e causare guasti.

Saldobrasatura per Diffusione e Sinterizzazione

Gli stessi forni utilizzati per la brasatura possono eseguire anche processi correlati come la saldobrasatura per diffusione. Questo metodo utilizza alta temperatura e pressione per forzare due superfici pulite a fondersi a livello atomico senza alcun metallo d'apporto. La sinterizzazione è un altro processo a forno utilizzato per fondere insieme materiali in polvere per creare componenti solidi, spesso per substrati elettronici.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la brasatura a forno è un processo sofisticato che richiede un'attenta ingegnerizzazione e controllo.

Selezione dei Materiali e del Metallo d'Apporto

La scelta del metallo d'apporto è fondamentale. I metalli d'apporto a base di oro e argento sono comuni nell'elettronica per la loro eccellente conduttività e resistenza alla corrosione. I materiali con elevata pressione di vapore non possono essere utilizzati sottovuoto, poiché contaminerebbero il forno e i componenti.

L'Imperativo della Pulizia

Il successo di una giunzione brasata dipende interamente dalla pulizia delle superfici. Qualsiasi olio, grasso o ossido deve essere rimosso meticolosamente prima che le parti entrino nel forno. Nell'elettronica, dove l'affidabilità è fondamentale, questo processo di pulizia è una fase critica e multifase.

Complessità del Controllo di Processo

La brasatura a forno non è una semplice operazione di riscaldamento. Richiede un controllo preciso della velocità di rampa della temperatura, del tempo di mantenimento alla temperatura di brasatura, del livello di vuoto e della velocità di raffreddamento. Questa complessità lo rende un passaggio produttivo di alto valore ma che richiede anche elevate competenze.

Fare la Scelta Giusta per la Tua Applicazione

L'approccio specifico alla brasatura a forno dipende interamente dal risultato desiderato per il componente elettronico.

- Se il tuo obiettivo principale è la sigillatura ermetica per IC sensibili: La brasatura in forno sottovuoto utilizzando riempitivi a base di oro è lo standard del settore per creare le sigillature più pure, affidabili e resistenti alla corrosione.

- Se il tuo obiettivo principale è la gestione termica per l'elettronica di potenza: La brasatura di un isolante ceramico a un dissipatore di calore in rame utilizzando un riempitivo a base di argento offre un'eccellente combinazione di rigidità dielettrica e superiore conducibilità termica.

- Se il tuo obiettivo principale è creare assemblaggi di sensori robusti: La brasatura a forno con un riempitivo a base di nichel viene spesso scelta per unire componenti ceramici e in acciaio per la massima resistenza e durata in ambienti industriali o automobilistici difficili.

Padroneggiare questo processo consente agli ingegneri di costruire sistemi elettronici più potenti, compatti e affidabili di quanto sarebbe altrimenti possibile.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Materiali Comuni |

|---|---|---|

| Package per Semiconduttori | Sigillatura ermetica per protezione | Ceramiche, metalli, riempitivi in oro |

| Elettronica di Potenza | Gestione termica efficiente | Rame, alluminio, riempitivi in argento |

| Sensori e Strumenti | Durabilità in ambienti difficili | Ceramiche, acciaio, riempitivi in nichel |

Pronto a migliorare l'affidabilità dei tuoi componenti elettronici con la brasatura a forno di precisione? KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a moffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le tue esigenze sperimentali uniche per la sigillatura ermetica, la gestione termica e gli assemblaggi robusti. Contattaci oggi per discutere come possiamo supportare i tuoi progetti di elettronica e semiconduttori ad alte prestazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati