Mantenere un alto vuoto è fondamentale per prevenire il degrado chimico delle polveri di lega CoCrFeMnNi durante l'intenso riscaldamento della sinterizzazione a plasma di scintilla (SPS). Impedisce specificamente l'ossidazione di elementi reattivi come cromo e manganese, garantendo che le particelle di polvere rimangano pure. Questo ambiente è un prerequisito per creare le superfici pulite necessarie per una diffuzione atomica efficace e un'alta densità del materiale.

Il vuoto agisce come uno scudo critico per la purezza della lega, prevenendo la formazione di strati di ossido che inibiscono il legame delle particelle. Senza questo isolamento, l'elevata reattività dei componenti della lega alle temperature di sinterizzazione comprometterebbe sia l'integrità strutturale che la densità del materiale.

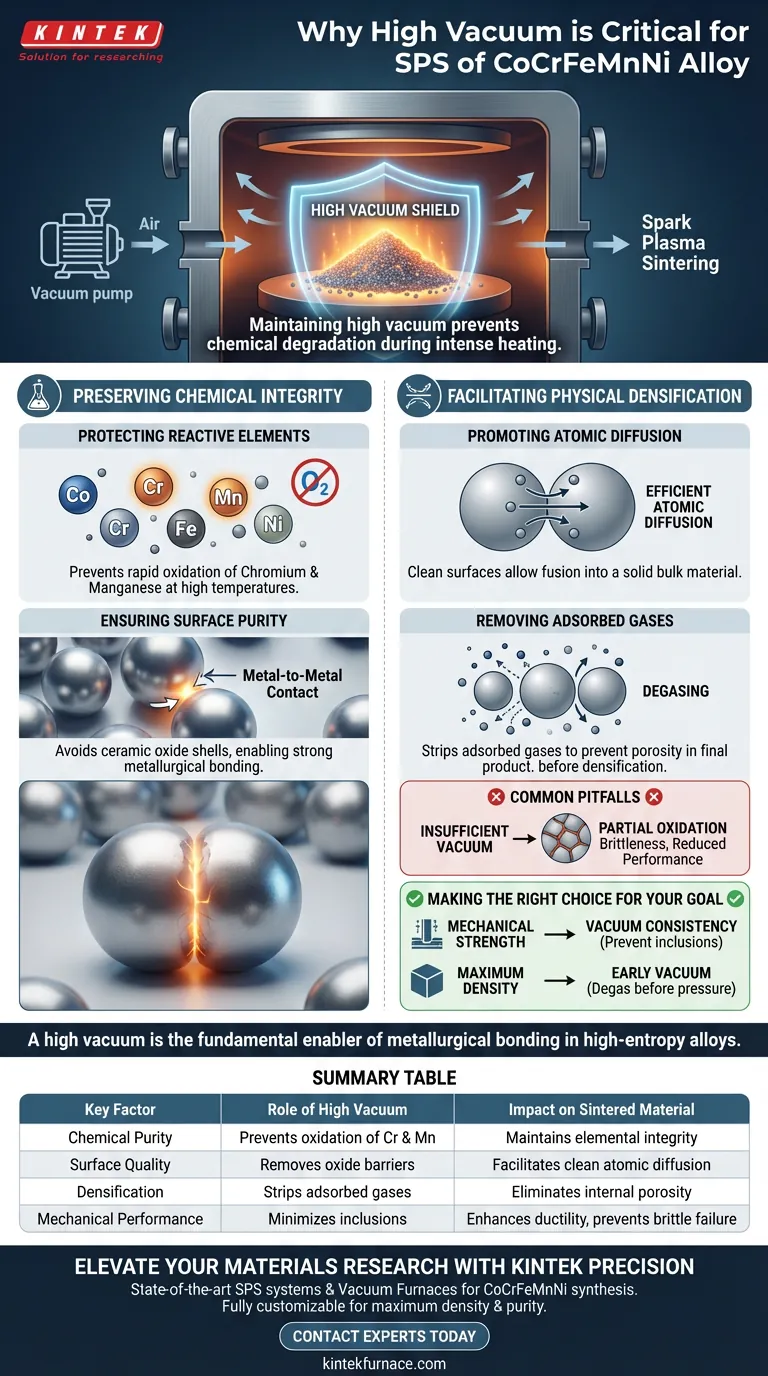

Preservare l'integrità chimica

Proteggere gli elementi reattivi

La lega CoCrFeMnNi contiene elementi chimicamente attivi e altamente sensibili all'ossigeno. Cromo e manganese, in particolare, sono inclini a una rapida ossidazione quando esposti ad alte temperature in ambienti non sottovuoto. Un alto vuoto esclude efficacemente i gas attivi dalla camera, neutralizzando il rischio che questi elementi si degradino in ossidi.

Garantire la purezza della superficie

L'ossidazione crea un guscio simile alla ceramica attorno alle particelle di polvere metallica. Questo guscio agisce come una barriera, impedendo il contatto metallo-metallo necessario per un forte legame metallurgico. Mantenendo un alto vuoto, si garantisce che le superfici delle particelle rimangano metalliche e pulite durante tutto il processo di riscaldamento.

Facilitare la densificazione fisica

Promuovere la diffusione atomica

L'SPS si basa sulla diffusione atomica per fondere le particelle di polvere in un materiale solido sfuso. Questa diffusione avviene in modo più efficiente quando le superfici delle particelle sono prive di contaminanti e ossidi. L'ambiente sottovuoto facilita questo contatto di diffusione atomica, consentendo al materiale di raggiungere una struttura omogenea.

Rimuovere i gas adsorbiti

Le particelle di polvere hanno spesso gas adsorbiti sulle loro superfici o intrappolati negli spazi tra di esse. Se questi gas non vengono rimossi prima della densificazione, possono rimanere intrappolati all'interno del prodotto finale, causando porosità. Il vuoto aiuta a rimuovere questi gas adsorbiti, migliorando significativamente la densità del corpo sinterizzato.

Errori comuni da evitare

Sebbene la necessità di un vuoto sia chiara, anche la qualità di tale vuoto è ugualmente importante. Livelli di vuoto insufficienti (scarsa pressione) possono portare a una "ossidazione parziale", dove si formano inclusioni di ossido su micro-scala ai bordi dei grani. Ciò si traduce in un materiale che può apparire denso ma soffre di fragilità e ridotte prestazioni meccaniche. Inoltre, non riuscire a mantenere il vuoto durante la fase di raffreddamento può causare l'ossidazione superficiale del materiale sfuso appena formato.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua lega CoCrFeMnNi, applica i protocolli di vuoto in base ai tuoi specifici obiettivi di sinterizzazione:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla coerenza del vuoto per prevenire la formazione di ossidi su manganese e cromo, poiché le inclusioni di ossido agiranno come siti di innesco delle cricche.

- Se il tuo obiettivo principale è la massima densità: Assicurati che il vuoto venga applicato presto nel ciclo per degasare completamente gli spazi tra le polveri e rimuovere gli strati adsorbiti prima che l'alta pressione sigilli i pori.

Un alto vuoto non è semplicemente una variabile di processo; è l'abilitatore fondamentale del legame metallurgico nelle leghe ad alta entropia.

Tabella riassuntiva:

| Fattore chiave | Ruolo dell'alto vuoto | Impatto sul materiale sinterizzato |

|---|---|---|

| Purezza chimica | Previene l'ossidazione di Cr e Mn | Mantiene l'integrità elementare e le superfici metalliche |

| Qualità della superficie | Rimuove le barriere di ossido | Facilita la diffusione atomica metallo-metallo pulita |

| Densificazione | Rimuove i gas adsorbiti | Elimina la porosità interna per la massima densità |

| Prestazioni meccaniche | Minimizza le inclusioni ai bordi dei grani | Migliora la duttilità e previene la rottura fragile |

Eleva la tua ricerca sui materiali con KINTEK Precision

Non lasciare che l'ossidazione comprometta la tua ricerca sulle leghe ad alta entropia. KINTEK fornisce sistemi all'avanguardia di sinterizzazione a plasma di scintilla (SPS) e forni sottovuoto specializzati, progettati per le rigorose esigenze della sintesi di CoCrFeMnNi.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi, comprese le opzioni Muffle, Tube, Rotary e CVD, sono completamente personalizzabili per garantire che il tuo laboratorio raggiunga la massima densità del materiale e purezza chimica.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Anna Kopeć-Surzyn, M. Madej. Influence of Tooling on the Properties of the Surface Layer in HEA Alloy Sinters Produced by the SPS Method. DOI: 10.3390/coatings14020186

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i vantaggi della carbocementazione a bassa pressione in termini di qualità del metallo? Aumenta la resistenza a fatica e l'affidabilità

- Cos'è un forno a vuoto e qual è il suo scopo principale? Ottenere purezza e prestazioni superiori del materiale

- Quali applicazioni industriali hanno i forni di ricottura sotto vuoto? Sblocca la perfezione dei materiali per il tuo settore

- Come si crea il vuoto in un forno a vuoto? Padroneggiare il processo per risultati metallurgici superiori

- Cos'è l'alta temperatura del forno a vuoto? Svelare il calore estremo per i materiali avanzati

- Quali condizioni tecniche fondamentali fornisce un forno a resistenza sotto vuoto ad alta temperatura per l'infiltrazione di acciaio fuso?

- È possibile brasare sottovuoto? Ottieni una pulizia e una resistenza delle giunzioni ineguagliabili

- Quali sono i vantaggi tecnici dell'utilizzo di un forno sottovuoto per l'essiccazione di Mg2Al LDH? Preservare l'integrità strutturale e la purezza