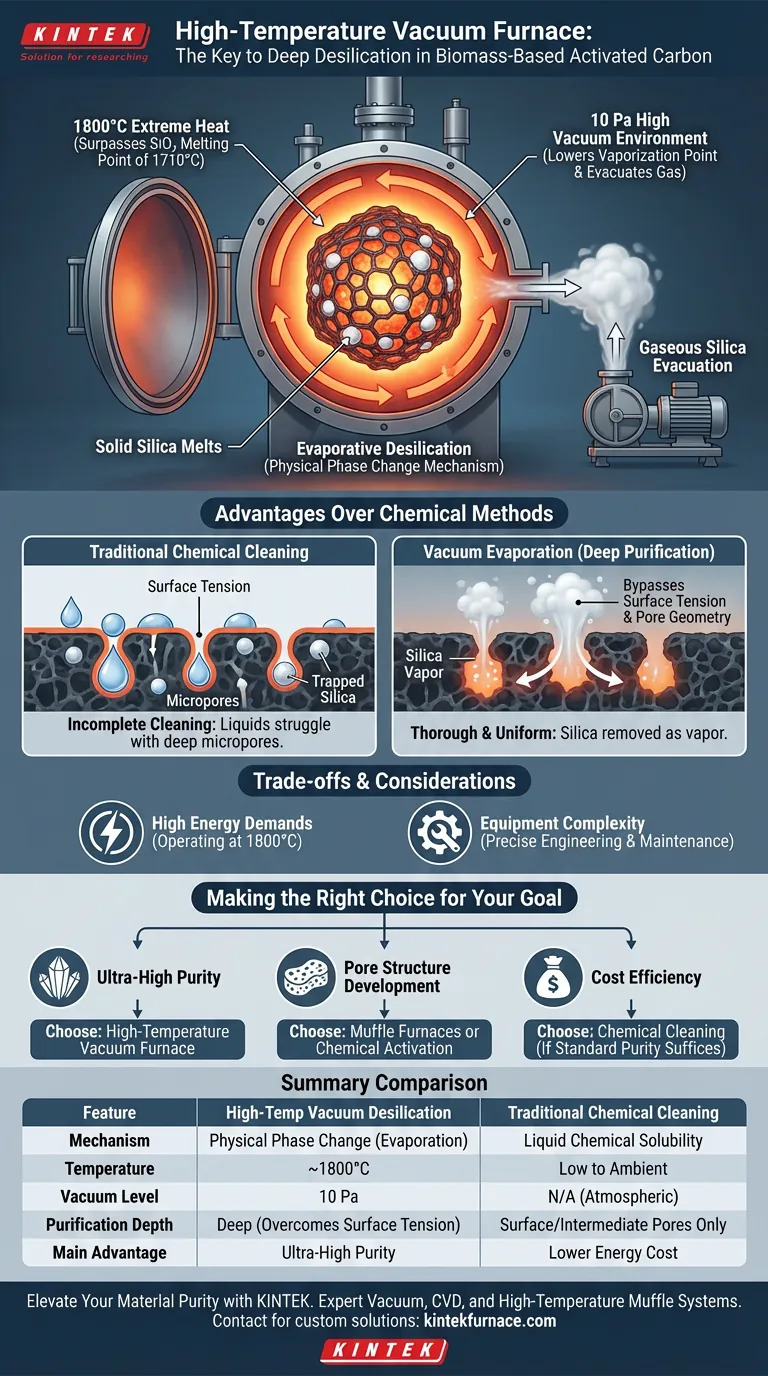

Il ruolo principale di un forno a vuoto ad alta temperatura nella desiliconizzazione è quello di eseguire un meccanismo di cambiamento di fase fisica chiamato desiliconizzazione per evaporazione. Mantenendo un ambiente ad alto vuoto di circa 10 Pa e raggiungendo temperature intorno ai 1800°C, il forno forza il biossido di silicio (silice) a fondere ed evaporare direttamente dal carbone a base di biomassa. Questo processo rimuove la silice dalle profondità della struttura del carbonio senza fare affidamento su solventi liquidi.

Il valore fondamentale di questa attrezzatura risiede nella sua capacità di superare i limiti della tensione superficiale delle soluzioni di pulizia chimica. Inducendo un cambiamento di fase a temperature estreme, il forno ottiene una purificazione profonda che gli agenti liquidi non possono replicare.

La meccanica della desiliconizzazione per evaporazione

Superare il punto di fusione

L'efficacia del forno si basa sulla sua capacità di generare calore estremo. Il biossido di silicio ha un punto di fusione di 1710°C.

Per garantire una rimozione efficace, il forno a vuoto opera a circa 1800°C. Questo margine di temperatura garantisce che la silice passi dallo stato solido, facilitandone il rilascio dalla matrice di carbonio.

La funzione della pressione di vuoto

Il solo calore spesso non è sufficiente per una purificazione efficiente; anche l'ambiente di pressione è fondamentale.

Il forno crea un livello di vuoto elevato di circa 10 Pa. Questo ambiente a bassa pressione abbassa il punto di vaporizzazione delle impurità volatili e facilita la rapida evacuazione della silice gassosa dalla camera.

Vantaggi rispetto ai metodi chimici

Superare i problemi di tensione superficiale

La desiliconizzazione tradizionale utilizza spesso soluzioni di pulizia chimica. Tuttavia, questi liquidi faticano a penetrare la complessa struttura dei pori del carbone attivo.

La tensione superficiale impedisce ai fluidi chimici di entrare nei micropori più piccoli. Ciò si traduce in una pulizia incompleta, lasciando la silice intrappolata in profondità nel materiale.

Ottenere una purificazione completa

Il forno a vuoto ad alta temperatura utilizza un metodo di estrazione fisica piuttosto che chimica.

Poiché il processo si basa sull'evaporazione termica, non è ostacolato dalle dimensioni o dalla geometria dei pori. La silice viene rimossa come vapore, garantendo una riduzione più uniforme e completa del contenuto di ceneri rispetto ai metodi chimici umidi.

Comprendere i compromessi

Elevate richieste energetiche

Sebbene fisicamente superiore per la purezza, questo metodo richiede molta energia.

Operare a 1800°C richiede molta più potenza rispetto ai 500°C utilizzati nei forni a muffola per la pirolisi o agli 800°C utilizzati per l'attivazione chimica. Ciò influisce sul costo operativo complessivo della linea di produzione.

Complessità dell'attrezzatura

Un forno a vuoto è meccanicamente più complesso dei forni atmosferici standard.

Mantenere un vuoto stabile di 10 Pa gestendo carichi termici estremi richiede un'ingegneria precisa e una manutenzione rigorosa. A differenza del semplice ammollo chimico, questo processo richiede competenze specialistiche dell'operatore.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura giusta dipende fortemente dai requisiti di purezza specifici e dall'applicazione prevista del tuo carbone attivo.

- Se il tuo obiettivo principale è l'altissima purezza: Dai priorità al forno a vuoto ad alta temperatura per rimuovere la silice profondamente radicata che i lavaggi chimici non possono raggiungere.

- Se il tuo obiettivo principale è lo sviluppo della struttura dei pori: Concentrati sui forni a muffola (per la pirolisi) o sui processi di attivazione chimica, che costruiscono la rete di micropori piuttosto che purificare il materiale.

- Se il tuo obiettivo principale è l'efficienza dei costi: Valuta se i livelli di purezza standard raggiunti dalla pulizia chimica sono sufficienti, evitando gli alti costi energetici della desiliconizzazione per evaporazione.

Utilizzando la fisica del cambiamento di fase anziché la chimica della solubilità, il forno a vuoto fornisce la soluzione definitiva per la rimozione di silice di alta qualità.

Tabella riassuntiva:

| Caratteristica | Desiliconizzazione a vuoto ad alta temperatura | Pulizia chimica tradizionale |

|---|---|---|

| Meccanismo | Cambiamento di fase fisico (evaporazione) | Solubilità chimica liquida |

| Temperatura | ~1800°C | Bassa o ambiente |

| Livello di vuoto | 10 Pa | N/A (Atmosferico) |

| Profondità di purificazione | Profonda (supera la tensione superficiale) | Solo pori superficiali/intermedi |

| Vantaggio principale | Altissima purezza | Costo energetico inferiore |

Eleva la purezza del tuo materiale con KINTEK

Stai lottando con la silice intrappolata nelle profondità dei micropori del tuo carbone attivo? I metodi tradizionali non possono competere con la precisione dell'evaporazione termica. KINTEK fornisce sistemi leader del settore Vacuum, CVD e forni a muffola ad alta temperatura ingegnerizzati per gestire le esigenze estreme di 1800°C della desiliconizzazione per evaporazione.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni da laboratorio e industriali personalizzabili sono progettati specificamente per ricercatori e produttori che rifiutano di compromettere la riduzione del contenuto di ceneri.

Pronto a ottimizzare il tuo processo di purificazione? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Yuto YANAGIHARA, Mudtorlep Nisoa. New Silica Removal Technique by Vacuum Heating toward High-Performance Cryosorption Pumps Based on Biomass-Based Activated Carbon. DOI: 10.1585/pfr.19.1205012

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i componenti principali di un sistema di forno a vuoto? Parti chiave per una lavorazione termica precisa

- Perché è necessario un ambiente di vuoto ultra-elevato (UHV) per le misurazioni PES di 1T-TaS2? Garantire l'integrità dei dati

- Cos'è un forno a vuoto e in cosa differisce dai forni standard? Scopri il trattamento termico superiore per purezza e precisione

- Come si confronta la conduttività termica del feltro di grafite con quella del pannello di grafite a 1150 °C? Una guida all'isolamento ad alta temperatura

- Come una fornace a vuoto verticale facilita la fabbricazione di fili di MgB2? Padronanza dei processi interni di rivestimento in magnesio

- Quale ruolo svolge un forno a riduzione nell'attivazione dei catalizzatori CuO-Fe3O4? Master Catalyst Engineering

- Come viene controllata la temperatura in un forno a vuoto? Ottieni un trattamento termico preciso per i tuoi materiali

- Quali fattori devono essere considerati nella scelta di un modello di forno a vuoto? Approfondimenti chiave per prestazioni ottimali