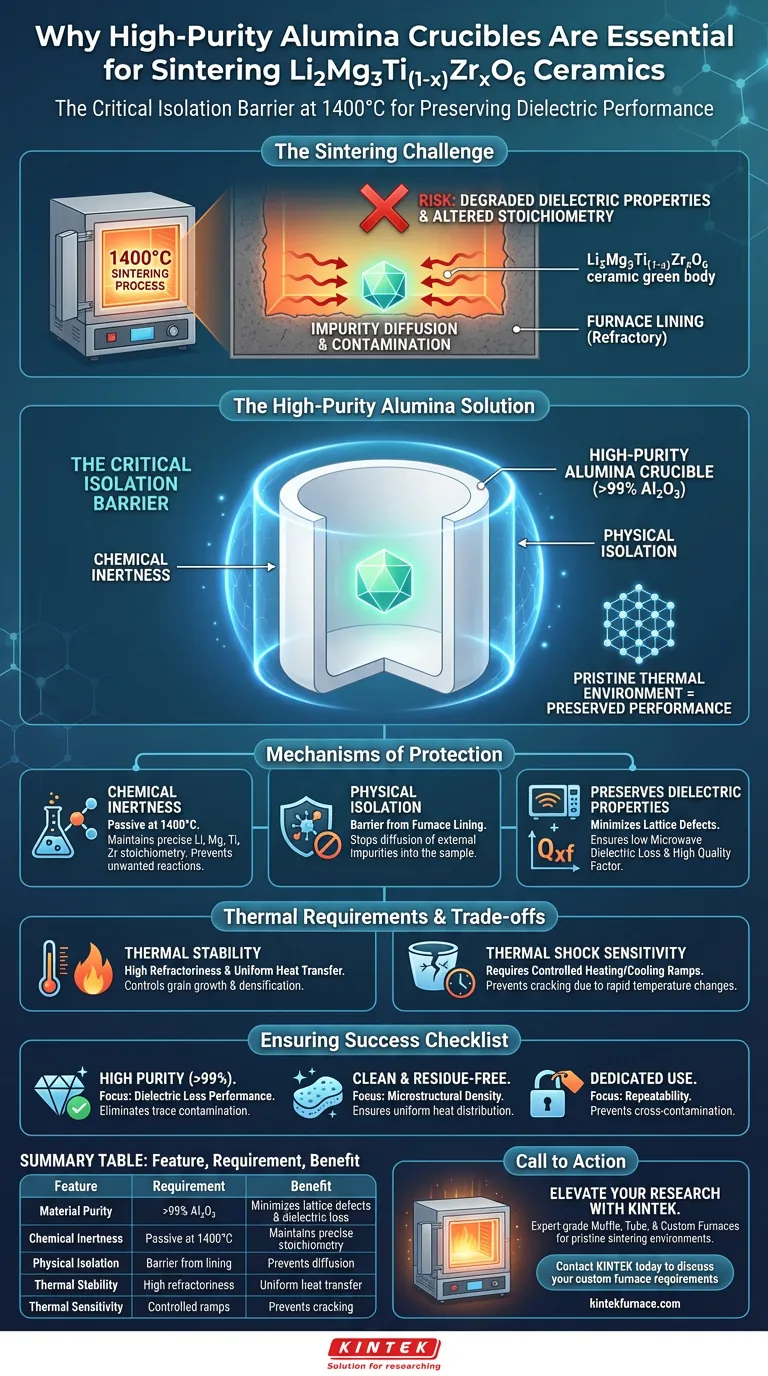

I crogioli di allumina ad alta purezza sono la barriera isolante critica richiesta per sinterizzare con successo le ceramiche Li2Mg3Ti(1-x)ZrxO6. Questi recipienti fungono da salvaguardia durante il processo di riscaldamento a 1400°C, impedendo fisicamente ai corpi verdi reattivi della ceramica di entrare in contatto con il rivestimento del forno. Questo isolamento è essenziale per impedire alle impurità esterne di alterare la composizione del materiale, il che degraderebbe direttamente le sue prestazioni di perdita dielettrica a microonde.

La sinterizzazione di ceramiche avanzate richiede un ambiente termico incontaminato, non solo calore elevato. I crogioli di allumina ad alta purezza forniscono l'inerzia chimica necessaria per isolare il campione dal forno, prevenendo la contaminazione che distruggerebbe le delicate proprietà dielettriche del prodotto finale.

Il Meccanismo di Protezione

Inerzia Chimica ad Alte Temperature

La funzione principale del crogiolo di allumina è rimanere chimicamente passivo. Alle temperature di sinterizzazione che raggiungono i 1400°C, molti materiali diventano reattivi.

L'allumina ad alta purezza non reagisce con le polveri precursori di Li2Mg3Ti(1-x)ZrxO6. Ciò garantisce che la stechiometria—il rapporto preciso di elementi come Litio, Magnesio e Titanio—rimanga esattamente come calcolato durante la fase di sintesi.

Isolamento del Rivestimento del Forno

I rivestimenti dei forni sono spesso realizzati con materiali refrattari che possono degradarsi o rilasciare gas ad alte temperature. Senza un crogiolo, il corpo verde della ceramica entrerebbe in contatto diretto con questi rivestimenti.

Il crogiolo di allumina fornisce isolamento fisico, assicurando che il campione tocchi solo una superficie chimicamente stabile. Ciò impedisce la diffusione di atomi estranei dall'isolamento del forno nella matrice ceramica.

Preservazione delle Proprietà Dielettriche

Per le ceramiche a microonde, la purezza è il fattore determinante per le prestazioni. La presenza di impurità esterne crea difetti nel reticolo cristallino.

Questi difetti aumentano significativamente la perdita dielettrica a microonde. Impedendo a queste impurità di entrare nel campione, il crogiolo di allumina contribuisce direttamente a mantenere un alto Fattore di Qualità (Qxf) e una costante dielettrica stabile.

Requisiti di Stabilità Termica

Resistere alla Finestra di Sinterizzazione

Il processo di sinterizzazione di queste ceramiche richiede temperature sostenute di circa 1400°C. Il contenitore deve possedere una refrattarietà superiore per mantenere la sua integrità strutturale sotto questo carico termico.

Trasferimento di Calore Uniforme

Pur agendo come barriera alla materia, il crogiolo deve trasferire efficacemente energia. La stabilità termica dell'allumina assicura che il calore dal forno venga trasferito al corpo verde senza che il crogiolo si deformi o degradi.

Questa stabilità consente un controllo preciso della crescita dei grani e della densificazione, che sono guidati da meccanismi di diffusione dipendenti da un campo di temperatura uniforme.

Comprendere i Compromessi

I Limiti dell'Inerzia

Sebbene l'allumina ad alta purezza sia eccellente per Li2Mg3Ti(1-x)ZrxO6, non è universalmente inerte. Viene scelta specificamente perché resiste alla corrosione da questo specifico sistema di ossidi.

In altri contesti, come con sali fusi estremamente reattivi o atmosfere riducenti specifiche, anche l'allumina può degradarsi o rilasciare componenti. Pertanto, la sua "inerzia" dovrebbe sempre essere considerata relativa al materiale specifico che viene sinterizzato.

Sensibilità agli Shock Termici

Le ceramiche di allumina sono generalmente dense e fragili. Sebbene gestiscano bene le alte temperature stazionarie, possono essere suscettibili agli shock termici se i tassi di riscaldamento o raffreddamento sono troppo aggressivi.

Rapidi cambiamenti di temperatura possono causare la rottura del crogiolo, potenzialmente rovinando il campione. Ciò richiede una programmazione attenta delle rampe di riscaldamento e raffreddamento del forno.

Garantire il Successo Sperimentale

Per massimizzare la qualità delle tue ceramiche Li2Mg3Ti(1-x)ZrxO6, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale sono le prestazioni di perdita dielettrica: Assicurati che il crogiolo sia certificato ad alta purezza (>99% Al2O3) per eliminare qualsiasi rischio di contaminazione da tracce che influenzi il reticolo.

- Se il tuo obiettivo principale è la densità microstrutturale: Verifica che il crogiolo sia pulito e privo di residui da precedenti cicli per garantire una distribuzione uniforme del calore e una crescita costante dei grani.

- Se il tuo obiettivo principale è la ripetibilità: Utilizza un crogiolo dedicato per questa specifica composizione per prevenire la contaminazione incrociata da altri materiali sperimentali.

In definitiva, il crogiolo non è solo un contenitore; è una componente attiva del processo di controllo qualità che definisce le proprietà elettroniche finali della tua ceramica.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Sinterizzazione | Beneficio alle Prestazioni della Ceramica |

|---|---|---|

| Purezza del Materiale | >99% Al2O3 | Minimizza difetti reticolari e perdite dielettriche |

| Inerzia Chimica | Passiva a 1400°C | Mantiene la stechiometria precisa di Li, Mg e Ti |

| Isolamento Fisico | Barriera dal rivestimento del forno | Previene la diffusione di atomi estranei nel campione |

| Stabilità Termica | Alta refrattarietà | Garantisce un trasferimento di calore uniforme e il controllo della crescita dei grani |

| Sensibilità Termica | Velocità di rampa controllate | Previene la rottura del crogiolo e il danneggiamento del campione |

Eleva la Tua Ricerca sulle Ceramiche Avanzate con KINTEK

Le prestazioni dielettriche precise iniziano con un ambiente termico incontaminato. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Non lasciare che le impurità compromettano le tue ceramiche a microonde. Le nostre attrezzature di livello esperto e le soluzioni di contenimento ad alta purezza garantiscono l'integrità dei tuoi materiali dal corpo verde alla densificazione finale.

Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato e ottenere il Fattore di Qualità superiore che la tua ricerca richiede.

Guida Visiva

Riferimenti

- Weihua Li, Haiguang Zhao. Highly bright solid-state carbon dots for efficient anticounterfeiting. DOI: 10.1039/d3ra07235e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella produzione di compositi di nichel? Raggiungere la massima densità

- Quali sono le funzioni principali di un reattore a flusso di quarzo? Migliorare la precisione nella ricerca sull'ossidazione

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Perché utilizzare un PLC e uno schermo tattile per la distillazione sotto vuoto del magnesio? Per un controllo e una sicurezza superiori

- Perché un reattore ad alta pressione di grado da laboratorio è essenziale per le nanoparticelle di TiO2? Ottimizzare purezza ed efficienza

- Come aiuta un'unità di evaporazione e miscelazione nello studio dell'accensione del carburante? Migliora la ricerca con un controllo preciso dei vapori

- Quali sono le percentuali di composizione principali dei tubi di allumina? Ottimizzare le prestazioni per applicazioni ad alta temperatura

- Perché utilizzare termocoppie di tipo R e K per la misurazione della scoria? Ottimizzare la profilazione termica e la modellazione ad alta temperatura