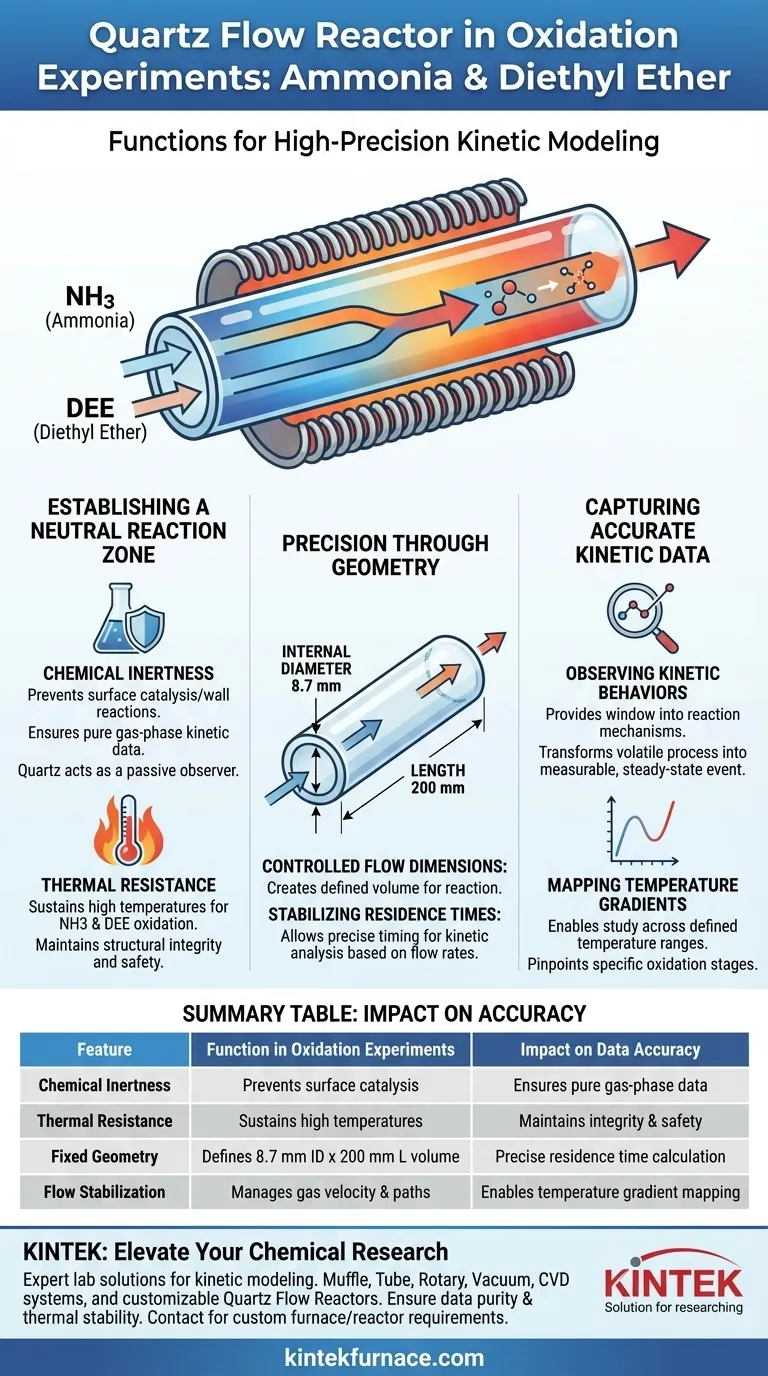

Il reattore a flusso di quarzo funge da recipiente fondamentale per condurre esperimenti di ossidazione ad alta precisione che coinvolgono ammoniaca (NH3) e dietil etere (DEE). Sfruttando l'inerzia chimica e la resistenza termica intrinseche del materiale, questo dispositivo crea un ambiente di flusso controllato essenziale per isolare variabili di reazione specifiche.

La funzione principale del reattore è stabilizzare i tempi di residenza dei gas in un ambiente chimicamente neutro, consentendo ai ricercatori di osservare accurati comportamenti cinetici attraverso specifici gradienti di temperatura senza interferenze da parte del recipiente stesso.

Stabilire una zona di reazione neutra

Garantire l'inerzia chimica

Negli studi di ossidazione che coinvolgono composti reattivi come ammoniaca e dietil etere, il recipiente di reazione deve rimanere un osservatore passivo. Il quarzo viene utilizzato specificamente per la sua inerzia chimica, garantendo che il materiale non agisca come catalizzatore o reagente. Ciò garantisce che i dati sperimentali riflettano solo l'interazione tra i gas, piuttosto che le reazioni superficiali con le pareti del reattore.

Resistere a carichi termici elevati

Gli esperimenti di ossidazione richiedono frequentemente temperature elevate per avviare e sostenere i cambiamenti chimici. Il reattore utilizza la resistenza alle alte temperature per mantenere l'integrità strutturale in queste condizioni difficili. Questa stabilità è fondamentale per garantire sicurezza e coerenza durante tutto il processo di riscaldamento.

Precisione attraverso la geometria del reattore

Dimensioni del flusso controllate

Il design fisico del reattore non è arbitrario; è ingegnerizzato per gestire le caratteristiche del flusso di gas. Vengono impiegate dimensioni specifiche, come un diametro interno di 8,7 mm e una lunghezza di 200 mm, per creare un volume definito per la reazione. Questa geometria garantisce che i gas seguano un percorso prevedibile attraverso la zona riscaldata.

Stabilizzare i tempi di residenza

Per un'analisi cinetica accurata, i ricercatori devono controllare esattamente per quanto tempo i reagenti sono esposti al calore. Le dimensioni specifiche del reattore consentono il mantenimento di tempi di residenza dei gas stabili a portate designate. Questo preciso tempismo è la variabile che consente ai ricercatori di calcolare efficacemente le velocità di reazione.

Acquisire dati cinetici accurati

Osservare i comportamenti cinetici

Lo scopo finale del reattore è fornire una finestra sui meccanismi di reazione di NH3 e DEE. Stabilizzando l'ambiente, il reattore consente l'osservazione accurata dei comportamenti cinetici di reazione. Trasforma un processo chimico volatile in un evento misurabile e in stato stazionario.

Mappare i gradienti di temperatura

I comportamenti chimici cambiano distintamente all'aumentare o diminuire delle temperature. Il reattore a flusso di quarzo consente lo studio di queste reazioni attraverso gradienti di temperatura definiti. Questa capacità consente agli scienziati di individuare esattamente a quali temperature si verificano le specifiche fasi di ossidazione.

Comprendere i vincoli operativi

L'importanza dell'accuratezza dimensionale

Sebbene il reattore consenta la precisione, si basa fortemente sull'esattezza del suo design. La capacità di calcolare il tempo di residenza è direttamente legata al volume fisso fornito dal diametro di 8,7 mm e dalla lunghezza di 200 mm. Qualsiasi deviazione in queste dimensioni o instabilità nella portata comprometterà l'accuratezza dei dati cinetici raccolti.

Fare la scelta giusta per il tuo esperimento

Per massimizzare l'utilità di un reattore a flusso di quarzo negli studi di ossidazione, allinea la tua configurazione sperimentale con le proprietà fisiche del reattore:

- Se il tuo obiettivo principale è la purezza dei dati: affidati alla costruzione in quarzo per eliminare la catalisi superficiale e garantire che tutta l'ossidazione osservata sia solo in fase gassosa.

- Se il tuo obiettivo principale è la modellazione cinetica: calibra rigorosamente le tue portate di gas rispetto alle dimensioni interne del reattore (8,7 mm x 200 mm) per ottenere i tempi di residenza esatti richiesti per i tuoi calcoli.

Controllando l'ambiente termico e fisico, questo reattore trasforma il complesso caos chimico in intuizioni scientifiche quantificabili.

Tabella riassuntiva:

| Caratteristica | Funzione negli esperimenti di ossidazione | Impatto sull'accuratezza dei dati |

|---|---|---|

| Inerzia chimica | Previene la catalisi superficiale/reazioni alle pareti | Garantisce dati cinetici puri in fase gassosa |

| Resistenza termica | Mantiene alte temperature per NH3/DEE | Mantiene l'integrità strutturale e la sicurezza |

| Geometria fissa | Definisce il volume 8,7 mm DI x 200 mm L | Consente un calcolo preciso del tempo di residenza |

| Stabilizzazione del flusso | Gestisce la velocità e i percorsi del gas | Consente la mappatura dei gradienti di temperatura |

Eleva la tua ricerca chimica con KINTEK

Pronto a raggiungere una precisione senza pari nei tuoi studi di ossidazione? KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per la modellazione cinetica complessa. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a reattori a flusso di quarzo specializzati personalizzabili per le tue esigenze sperimentali uniche.

Garantisci purezza dei dati e stabilità termica oggi stesso. Contatta subito i nostri specialisti per discutere i tuoi requisiti di forni o reattori personalizzati!

Guida Visiva

Riferimenti

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un vassoio di cottura a nido d'ape? Padronanza dell'equilibrio termico nella sinterizzazione ceramica

- Qual è il significato dell'uso di una barca di quarzo come supporto per catalizzatori? Ottimizzare purezza e cinetica nel CCVD

- Qual è la funzione di un reattore idrotermale potenziato con agitazione magnetica? Ottimizzare la resa di sintesi di MoS2/C

- Perché i recipienti di reazione a microonde ad alta pressione devono mantenere un'eccellente tenuta? Garantire il successo della sintesi del carbonio

- Quale manutenzione è richiesta dopo l'uso del tubo del forno in allumina? Garantisci longevità e purezza nel tuo laboratorio

- Qual è lo scopo principale dell'uso di un mulino a sfere rotante per Mn2AlB2? Ottenere un'omogeneizzazione e una purezza di fase superiori

- Qual è il ruolo chiave di un crogiolo di grafite nel processo di distillazione sotto vuoto per la purificazione del magnesio? Essenziale per risultati di alta purezza

- Perché uno stampo cilindrico in acciaio SS400 viene utilizzato per esperimenti di colata di scorie? Spiegato