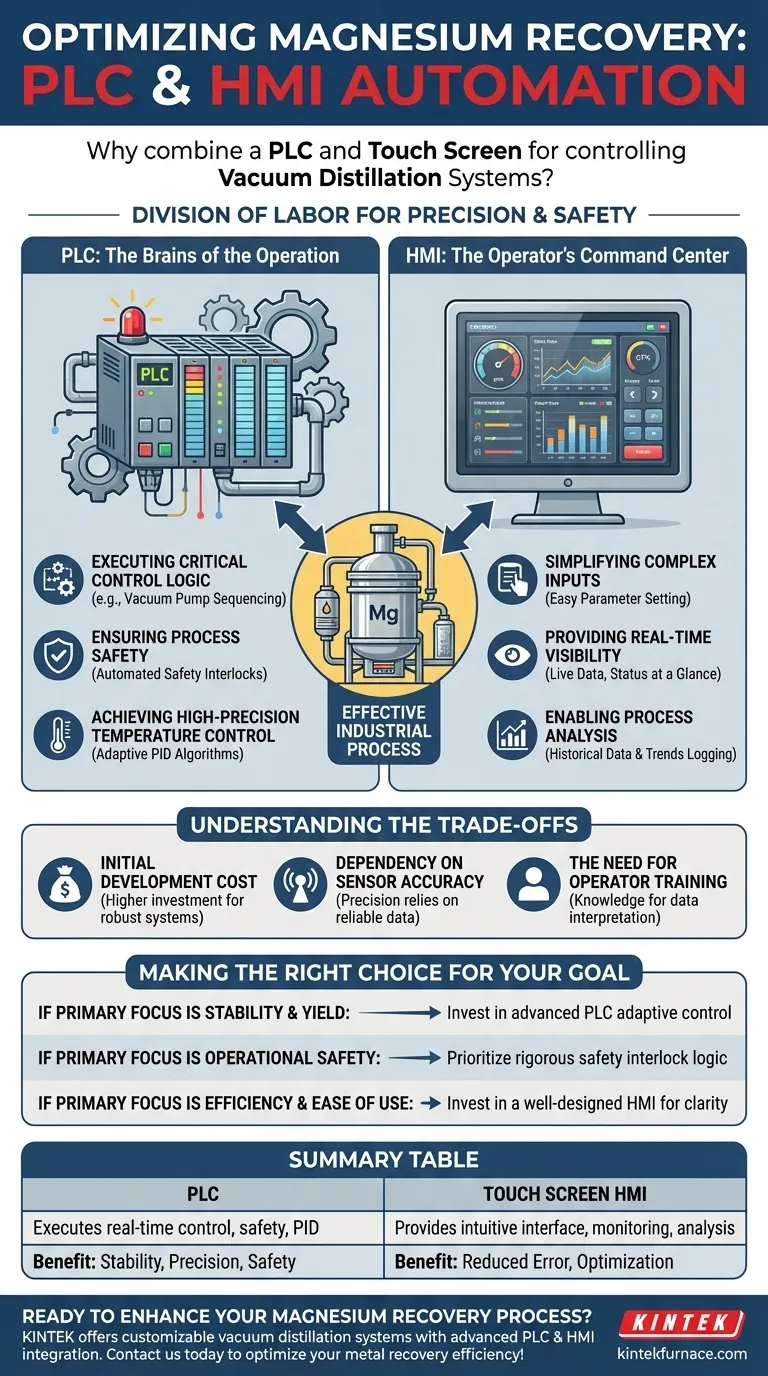

Fondamentalmente, una soluzione di automazione che combina un PLC e uno schermo tattile viene utilizzata per la distillazione sotto vuoto del magnesio perché separa le due funzioni più critiche: il controllo di processo robusto e in tempo reale gestito dal PLC e l'interfaccia operatore intuitiva fornita dallo schermo tattile. Questa divisione del lavoro consente al sistema di raggiungere gli elevati livelli di precisione, sicurezza e ripetibilità richiesti per un processo industriale efficace.

La sfida fondamentale nella distillazione del magnesio è la gestione di un processo complesso con tolleranze estremamente ristrette per temperatura e vuoto. La combinazione PLC/HMI risolve questo problema delegando la logica di controllo impegnativa e ad alta velocità al PLC, mentre fornisce all'operatore umano una finestra chiara e semplificata per la supervisione e la gestione tramite l'HMI.

Il PLC: il cervello dell'operazione

Il controllore logico programmabile (PLC) è il computer industriale che esegue la logica principale del sistema di distillazione. Funziona in modo indipendente ed è progettato per un'estrema affidabilità in ambienti difficili.

Esecuzione della logica di controllo critica

Il PLC esegue il programma passo-passo che controlla l'intero processo. Ciò include attività complesse come il sequenziamento delle pompe del vuoto, assicurando che le diverse pompe si attivino nell'ordine corretto per raggiungere il livello di vuoto richiesto senza danneggiare l'apparecchiatura.

Garantire la sicurezza del processo

La sicurezza è fondamentale. Il PLC monitora costantemente il sistema per condizioni non sicure ed esegue interblocchi di sicurezza pre-programmati. Ad esempio, può spegnere automaticamente un elemento riscaldante se viene superata una temperatura critica o viene rilevata una perdita di vuoto.

Ottenere un controllo della temperatura ad alta precisione

Il recupero del magnesio richiede temperature eccezionalmente stabili. Il PLC può eseguire algoritmi avanzati come il controllo PID adattivo (Proporzionale-Integrale-Derivativo), che regola continuamente l'uscita di riscaldamento per mantenere la temperatura con un alto grado di accuratezza, ben oltre quanto possibile con il controllo manuale.

L'HMI: il centro di comando dell'operatore

Lo schermo tattile, o interfaccia uomo-macchina (HMI), funge da cruscotto per l'intero sistema. Traduce i complessi dati del PLC in un formato visivo e interattivo per l'operatore.

Semplificazione degli input complessi

Invece di manipolare manopole o interruttori fisici, gli operatori possono utilizzare lo schermo tattile per impostare facilmente i parametri chiave del processo, come i setpoint di temperatura, le velocità di rampa e gli obiettivi di vuoto. Ciò riduce la possibilità di errori umani.

Fornire visibilità in tempo reale

L'HMI visualizza dati critici in tempo reale tramite grafici, indicatori e letture numeriche. Gli operatori possono vedere istantaneamente la temperatura attuale del forno, i livelli di vuoto e lo stato di tutte le apparecchiature a colpo d'occhio.

Abilitare l'analisi del processo

Una funzione chiave dell'HMI è quella di registrare e visualizzare dati storici e tendenze. Ciò consente a ingegneri e operatori di rivedere cicli passati, risolvere problemi e ottimizzare il processo per una migliore resa ed efficienza.

Comprendere i compromessi

Sebbene questa combinazione sia lo standard del settore per una buona ragione, è importante comprenderne le considerazioni associate.

Costo iniziale di sviluppo

La progettazione e la programmazione di un sistema PLC/HMI robusto richiedono competenze specialistiche. L'investimento iniziale in hardware e sviluppo software è superiore rispetto a sistemi di controllo più semplici e meno capaci.

Dipendenza dall'accuratezza dei sensori

L'intero sistema di controllo è valido solo quanto i dati che riceve. La precisione del PLC dipende interamente dall'accuratezza e dall'affidabilità delle termocoppie, dei manometri del vuoto e degli altri sensori ad esso collegati.

La necessità di formazione degli operatori

Sebbene un HMI semplifichi l'operatività, non elimina la necessità di operatori competenti. Il personale deve comunque comprendere il processo di distillazione sottostante per interpretare correttamente i dati e rispondere efficacemente agli allarmi o agli eventi imprevisti.

Fare la scelta giusta per il tuo obiettivo

Quando si implementa un tale sistema, le tue priorità specifiche modelleranno il progetto.

- Se il tuo obiettivo principale è la stabilità del processo e la resa: la capacità del PLC di eseguire algoritmi di controllo adattivo avanzati per la temperatura è la caratteristica più critica su cui investire.

- Se il tuo obiettivo principale è la sicurezza operativa: dai priorità alla progettazione completa e ai test rigorosi della logica di interblocco di sicurezza del PLC per coprire tutti i potenziali scenari di guasto.

- Se il tuo obiettivo principale è l'efficienza e la facilità d'uso: investi molto in un HMI ben progettato che presenti dati complessi in modo chiaro, riducendo al minimo il carico cognitivo sull'operatore.

In definitiva, questo approccio integrato all'automazione trasforma un processo industriale impegnativo in un'operazione altamente controllata, prevedibile ed efficiente.

Tabella riassuntiva:

| Componente | Funzione chiave | Vantaggio nella distillazione del magnesio |

|---|---|---|

| PLC | Esegue la logica di controllo in tempo reale, gli interblocchi di sicurezza e il controllo della temperatura PID adattivo. | Garantisce stabilità del processo, alta precisione e sicurezza dell'apparecchiatura. |

| Touch Screen HMI | Fornisce un'interfaccia intuitiva per l'impostazione dei parametri, il monitoraggio in tempo reale e l'analisi dei dati storici. | Riduce gli errori dell'operatore e consente una facile risoluzione dei problemi e ottimizzazione. |

Pronto a migliorare il tuo processo di recupero del magnesio con un sistema di controllo automatizzato e affidabile?

Supportata da R&S e produzione esperte, KINTEK offre sistemi di distillazione sotto vuoto personalizzabili con integrazione avanzata PLC e HMI. Le nostre soluzioni garantiscono un controllo preciso della temperatura, robusti interblocchi di sicurezza e un funzionamento intuitivo su misura per le tue esigenze uniche.

Contattaci oggi stesso per discutere come possiamo ottimizzare l'efficienza del tuo recupero di metalli!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale