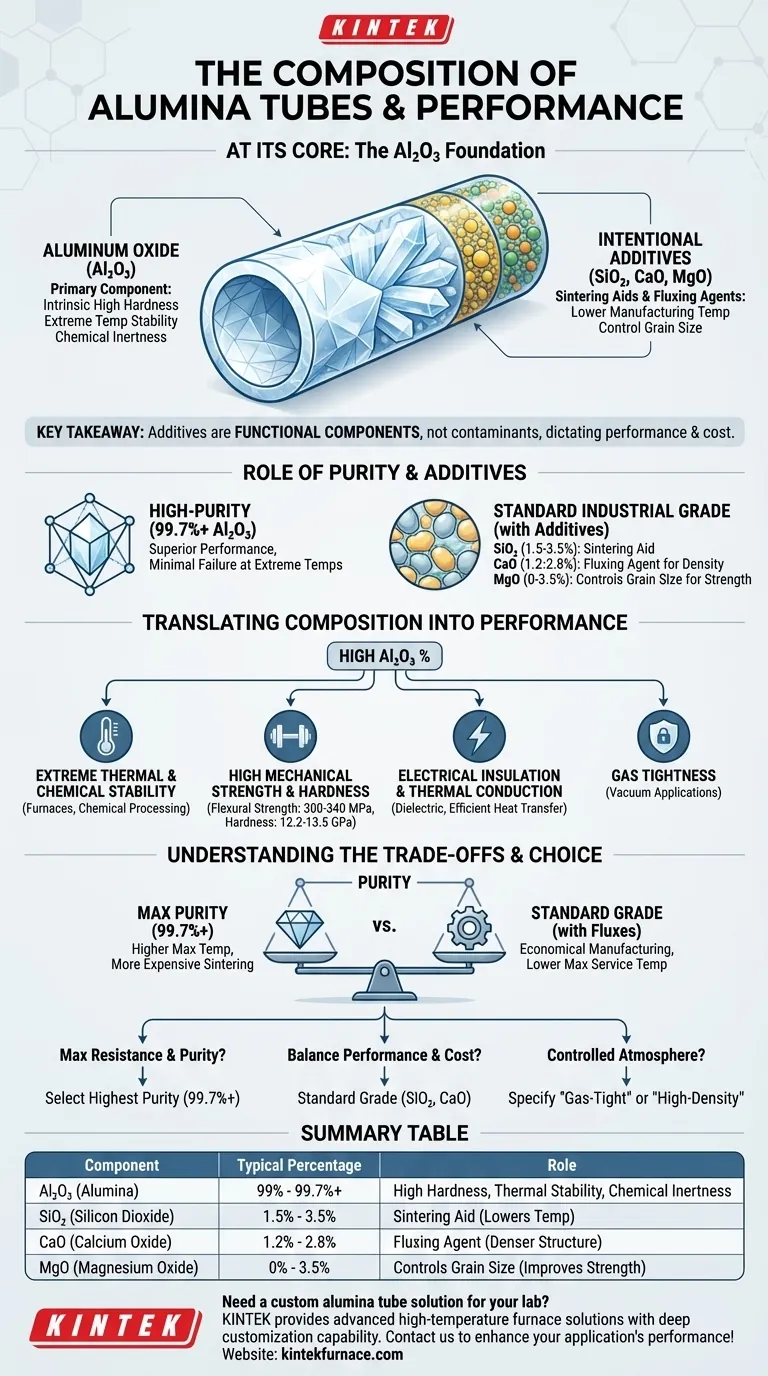

Nella sua essenza, la composizione di un tubo di allumina è prevalentemente ossido di alluminio (Al₂O₃), ma la percentuale esatta varia in base al grado. I tubi ad alta purezza possono superare il 99,7% di Al₂O₃, mentre i gradi industriali standard includono intenzionalmente piccole percentuali di altri ossidi come il Diossido di Silicio (SiO₂), l'Ossido di Calcio (CaO) e l'Ossido di Magnesio (MgO) per facilitare la produzione e perfezionare proprietà specifiche.

Il punto chiave è che le piccole quantità di materiali non alluminosi non sono contaminanti, ma additivi deliberati. La percentuale di Al₂O₃ puro rispetto a questi additivi determina direttamente le prestazioni, il costo e l'idoneità del tubo per una specifica applicazione ad alta temperatura o ad alto stress.

Il Ruolo della Purezza dell'Allumina (Al₂O₃)

Le proprietà fondamentali di qualsiasi ceramica di allumina derivano dal suo componente principale, l'ossido di alluminio. Il livello di purezza di questo materiale di base è il fattore più importante che ne determina le capacità prestazionali finali.

La Base: Al₂O₃ al 99%+

Il puro Al₂O₃ è responsabile delle caratteristiche più ricercate del materiale. La sua struttura cristallina stabile fornisce intrinsecamente elevata durezza, eccezionale stabilità termica e ampia inerzia chimica.

Un tubo con una purezza del 99,7% o superiore è considerato un prodotto di alta gamma, apprezzato per le sue prestazioni superiori negli ambienti più esigenti. Questa elevata purezza minimizza i potenziali punti di rottura o reazione a temperature estreme.

Perché gli Additivi Vengono Inclusi Intenzionalmente

Sebbene la massima purezza sembri l'ideale, i tubi di allumina di grado standard contengono additivi specifici per ragioni pratiche. Questi non sono impurità, ma componenti funzionali che modificano il comportamento del materiale durante la produzione.

La Funzione di SiO₂, CaO e MgO

Gli additivi più comuni — Biossido di Silicio (SiO₂: 1,5-3,5%), Ossido di Calcio (CaO: 1,2-2,8%) e Ossido di Magnesio (MgO: 0-3,5%) — agiscono come ausili alla sinterizzazione o agenti fondenti.

Durante la produzione, questi ossidi fondono a una temperatura inferiore rispetto all'allumina pura. Questo processo aiuta a legare i grani di Al₂O₃ insieme in un solido denso e non poroso a una temperatura di produzione più bassa, riducendo il consumo energetico e i costi.

Questi additivi aiutano anche a controllare la dimensione finale dei grani della ceramica, il che ha un impatto diretto sulla sua resistenza meccanica e sulla resistenza alla frattura.

Tradurre la Composizione in Prestazioni

La composizione chimica finale e la struttura fisica determinano le capacità del tubo nel mondo reale. Comprendere questo legame è fondamentale per selezionare il materiale giusto per la vostra applicazione.

Estrema Stabilità Termica e Chimica

L'alta percentuale di Al₂O₃ è ciò che consente a questi tubi di operare a temperature estreme e in ambienti corrosivi. Ciò li rende ideali per componenti di forni, processi chimici e applicazioni metallurgiche in cui altri materiali si degraderebbero rapidamente.

Elevata Resistenza Meccanica e Durezza

La struttura sinterizzata densa conferisce ai tubi di allumina un'elevata resistenza alla flessione (300-340 MPa) e durezza (12,2-13,5 GPa). Ciò consente loro di resistere a stress fisici, usura e abrasione, anche a temperature elevate.

Isolamento Elettrico e Conduzione Termica

L'allumina è un eccellente isolante elettrico (dielettrico), il che la rende perfetta per proteggere gli elementi riscaldanti o i conduttori elettrici. Allo stesso tempo, possiede una conducibilità termica relativamente buona per una ceramica, permettendole di trasferire il calore in modo efficiente e uniforme, una proprietà vitale per i tubi da forno.

Tenuta al Gas per Applicazioni Sottovuoto

La struttura densa e vetrificata creata durante la sinterizzazione rende le pareti del tubo ermetiche ai gas (gas-tight). Ciò è fondamentale per le applicazioni in forni sottovuoto o dove è necessario mantenere un'atmosfera controllata senza perdite.

Comprendere i Compromessi

La scelta del grado di allumina corretto implica il bilanciamento dei requisiti prestazionali rispetto ai vincoli pratici ed economici.

Purezza rispetto a Costo e Maneggevolezza

Il compromesso principale è tra purezza e costo. La sinterizzazione di allumina ad altissima purezza richiede temperature estremamente elevate, rendendola un processo più costoso.

L'aggiunta di fondenti come SiO₂ e CaO abbassa la temperatura di sinterizzazione richiesta, rendendo la produzione più economica per una vasta gamma di applicazioni generiche.

Impatto sulla Temperatura Massima di Esercizio

Sebbene gli additivi facilitino la produzione, possono compromettere leggermente le prestazioni finali del materiale. La fase vetrosa formata da questi additivi ai bordi dei grani può ammorbidirsi a una temperatura inferiore rispetto ai grani di allumina stessi.

Pertanto, un tubo di allumina puro al 99,7% avrà tipicamente una temperatura massima di esercizio più elevata rispetto a un grado standard contenente più agenti fondenti.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra applicazione determina la composizione ottimale. Utilizzate le seguenti linee guida per prendere una decisione informata.

- Se la vostra priorità principale è la massima resistenza alla temperatura e la purezza chimica: Selezionate l'allumina della massima purezza disponibile (99,7% o superiore) per minimizzare la reattività e garantire le prestazioni nelle condizioni più estreme.

- Se la vostra priorità principale è un equilibrio tra prestazioni ad alta temperatura e costo: Un grado standard contenente SiO₂ e CaO è una scelta robusta, affidabile ed economica per la maggior parte delle applicazioni industriali e dei forni.

- Se la vostra priorità principale è creare un ambiente sottovuoto o a gas controllato: Assicuratevi che il tubo sia specificato come "ermetico ai gas" (gas-tight) o "ad alta densità", poiché questa proprietà è il risultato del processo produttivo più che della sola composizione grezza.

In definitiva, comprendere che la composizione è uno strumento per ottenere proprietà specifiche vi consente di selezionare il materiale preciso per le vostre esigenze tecniche.

Tabella Riassuntiva:

| Componente | Percentuale Tipica | Ruolo |

|---|---|---|

| Al₂O₃ (Allumina) | 99% - 99,7%+ | Fornisce elevata durezza, stabilità termica e inerzia chimica |

| SiO₂ (Biossido di Silicio) | 1,5% - 3,5% | Agisce come ausilio alla sinterizzazione per abbassare la temperatura di produzione |

| CaO (Ossido di Calcio) | 1,2% - 2,8% | Funziona come agente fondente per una struttura più densa |

| MgO (Ossido di Magnesio) | 0% - 3,5% | Controlla la dimensione dei grani per migliorare la resistenza meccanica |

Avete bisogno di una soluzione personalizzata di tubi di allumina per il vostro laboratorio? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattateci oggi stesso per migliorare le prestazioni e l'efficienza della vostra applicazione!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura