Un reattore ad alta pressione di grado da laboratorio è lo strumento indispensabile per accedere alle condizioni termodinamiche specifiche richieste per cristallizzare efficacemente i precursori di titanio. Fornendo un ambiente a pressione controllata, questa attrezzatura consente la sintesi a temperature significativamente inferiori rispetto ai metodi tradizionali, spesso al di sotto dei 170°C. Questa capacità è essenziale per gestire la cinetica di reazione per produrre nanoparticelle di TiO2 cristalline e di elevata purezza senza le eccessive esigenze energetiche della lavorazione allo stato solido.

Sfruttando un ambiente sigillato e pressurizzato, questi reattori disaccoppiano la cristallizzazione dal calore elevato, consentendo la sintesi precisa di specifiche fasi di TiO2 con purezza ed efficienza energetica superiori.

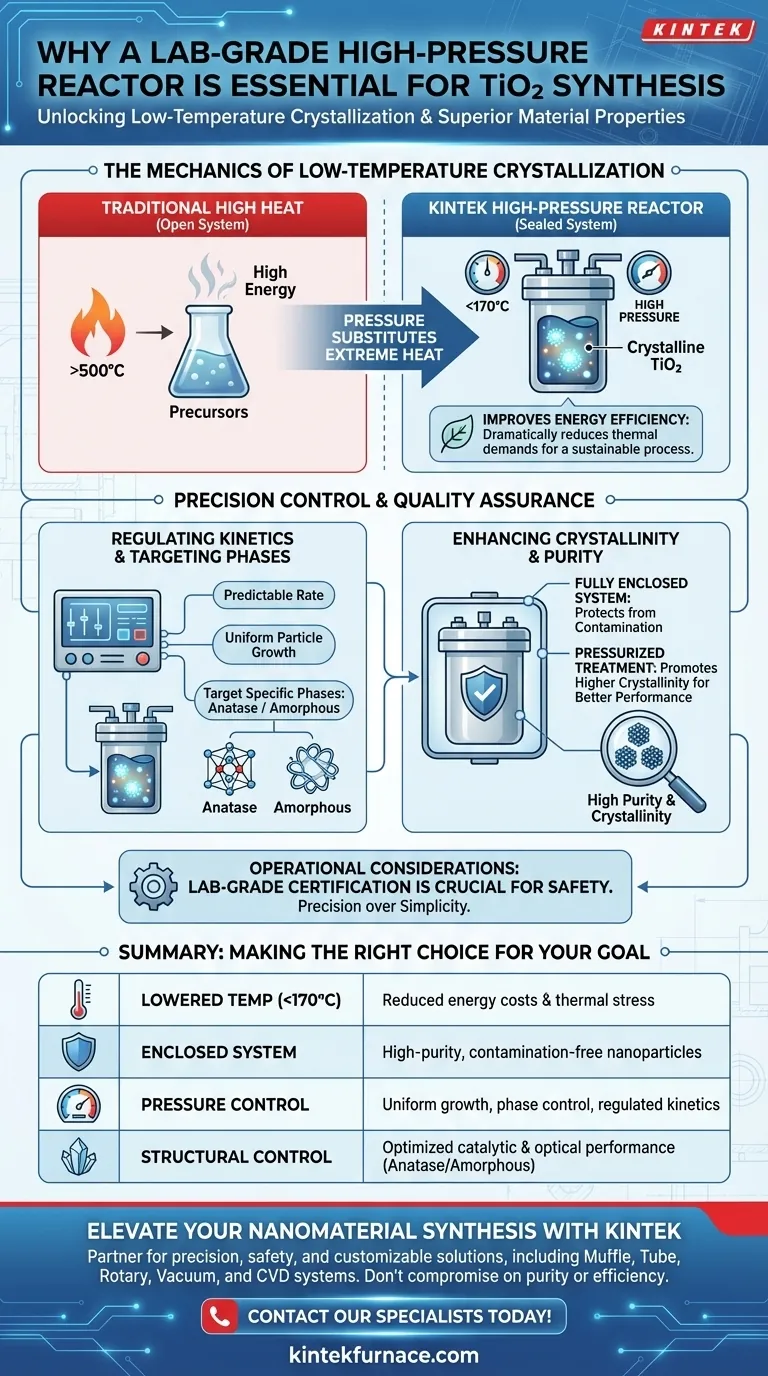

La meccanica della cristallizzazione a bassa temperatura

Utilizzare la pressione per ridurre le esigenze termiche

La funzione principale del reattore ad alta pressione è quella di sostituire il calore estremo con la pressione.

In un sistema aperto, la cristallizzazione richiede spesso un'intensa energia termica. Tuttavia, all'interno di un reattore sigillato, l'elevata pressione consente ai precursori di titanio di cristallizzare a temperature inferiori a 170°C.

Migliorare l'efficienza energetica

Questa drastica riduzione della temperatura di lavorazione rappresenta un cambiamento significativo rispetto alla tradizionale sintesi allo stato solido.

Operando efficacemente a temperature più basse, il reattore minimizza il consumo energetico complessivo del processo. Ciò rende il metodo idrotermale o dell'autoclave rotante molto più sostenibile rispetto alle alternative ad alto calore.

Controllo preciso delle proprietà del materiale

Regolazione della cinetica di reazione

Ottenere un nanomateriale di alta qualità richiede un controllo rigoroso sulla velocità con cui procede la reazione.

Il sistema chiuso di un reattore di grado da laboratorio fornisce un controllo preciso sulla cinetica di reazione. Ciò garantisce che la trasformazione chimica avvenga a una velocità prevedibile, il che è fondamentale per la crescita uniforme delle particelle.

Targeting di specifiche fasi cristalline

Il biossido di titanio (TiO2) può esistere in diverse forme strutturali, che ne determinano l'utilità.

L'ambiente controllato consente di indirizzare la sintesi verso specifiche fasi desiderate, come il TiO2 amorfo o anatasio. Senza il contenimento e la pressione di questo specifico reattore, isolare queste fasi specifiche diventa incredibilmente difficile.

Garanzia di purezza e qualità

Migliorare la cristallinità

L'obiettivo finale dell'utilizzo di un reattore ad alta pressione è migliorare la struttura interna della nanoparticella.

Il trattamento pressurizzato promuove direttamente una maggiore cristallinità nel prodotto finale. Una struttura altamente cristallina è spesso essenziale per le prestazioni catalitiche o ottiche del TiO2.

Garantire la purezza del prodotto

La contaminazione è un rischio importante nei metodi di sintesi in aria aperta.

Poiché il reattore opera come un sistema completamente chiuso, protegge la reazione da contaminanti esterni. Questo isolamento garantisce un livello di purezza più elevato nelle nanoparticelle di TiO2 finali.

Considerazioni operative e compromessi

La necessità di attrezzature di grado da laboratorio

Sebbene i vantaggi siano chiari, è fondamentale riconoscere che i recipienti standard non possono sostituire questa attrezzatura.

Tentare di replicare queste condizioni in recipienti non omologati comporta gravi rischi per la sicurezza a causa della pressione coinvolta. La certificazione di grado da laboratorio garantisce che il recipiente possa sostenere in sicurezza le pressioni interne richieste per guidare la cinetica a basse temperature.

Complessità vs. Semplicità

L'utilizzo di un reattore ad alta pressione aggiunge un livello di complessità operativa rispetto ai semplici metodi di precipitazione.

Tuttavia, questa complessità è il "costo" per accedere a proprietà del materiale superiori. Se si privilegiano attrezzature semplici a pressione ambiente, si sacrifica la capacità di ottenere un'elevata cristallinità a basse temperature.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua sintesi di TiO2, allinea la scelta della tua attrezzatura con i tuoi specifici obiettivi di ricerca o produzione:

- Se il tuo obiettivo principale è l'efficienza energetica: Utilizza il reattore per sfruttare la capacità di cristallizzare i precursori a temperature inferiori a 170°C, riducendo significativamente i costi termici.

- Se il tuo obiettivo principale è la purezza di fase: Sfrutta l'ambiente a pressione controllata per targettare fasi specifiche come l'anatase, garantendo che il materiale soddisfi precise specifiche strutturali.

In definitiva, il reattore ad alta pressione non è solo un recipiente, ma uno strumento di precisione che ti consente di controllare la fisica fondamentale della cristallizzazione del TiO2.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la sintesi di TiO2 | Impatto sul prodotto finale |

|---|---|---|

| Temperatura abbassata | Cristallizzazione inferiore a 170°C | Costi energetici ridotti e stress termico |

| Sistema chiuso | Ambiente privo di contaminazioni | Nanoparticelle cristalline di elevata purezza |

| Controllo della pressione | Regolazione della cinetica di reazione | Crescita uniforme delle particelle e controllo di fase |

| Controllo strutturale | Targeting di fasi anatasio o amorfe | Prestazioni catalitiche e ottiche ottimizzate |

Eleva la tua sintesi di nanomateriali con KINTEK

La precisione è non negoziabile quando si cristallizzano le fasi di TiO2. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a reattori ad alta pressione di grado da laboratorio specializzati, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Non compromettere la sicurezza o la purezza del materiale. Collabora con KINTEK per accedere al controllo termico e di pressione necessario per una cristallinità e un'efficienza energetica superiori.

Contatta oggi i nostri specialisti per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali vengono utilizzati nella costruzione di una pompa a vuoto a circolazione d'acqua? Componenti chiave per la durabilità

- Quali sono gli usi comuni dei tubi ceramici in allumina? Ideali per alte temperature, isolamento e resistenza alla corrosione

- Quali sono le funzioni primarie dei supporti multistrato all'interno di un forno sottovuoto per batterie al litio? Ottimizza il tuo processo di essiccazione

- Quali sono i ruoli dei forni sottovuoto da laboratorio e delle bilance analitiche di precisione nel monitoraggio dell'umidità?

- Perché viene utilizzata una crogiolo in lega FeCrAl negli esperimenti CDM? La chiave per la stabilità ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un crogiolo di nitruro di boro? Massimizzare purezza ed efficienza nella pirolisi laser

- Qual è la funzione di un crogiolo di grafite nei test di rammollimento del minerale di ferro? Simulare perfettamente le condizioni dell'altoforno

- Come influisce l'uso di un crogiolo di quarzo ad alta purezza sulle inclusioni di silicati? Simulazione industriale di fusioni