In breve, la Deposizione Chimica in Fase Vapore Potenziata da Plasma (PECVD) è utilizzata principalmente per depositare film dielettrici come il biossido di silicio e il nitruro di silicio, nonché varie forme di silicio, incluso il silicio amorfo e policristallino. Il processo è anche in grado di depositare alcuni semiconduttori composti, film epitassiali e metallici, dove le basse temperature di processo sono un requisito critico.

La caratteristica distintiva del PECVD non sono i materiali specifici che può depositare, ma la sua capacità di farlo a temperature significativamente inferiori rispetto ai metodi convenzionali. Questo singolo vantaggio lo rende il processo di riferimento per depositare film di alta qualità su substrati che non possono sopportare danni termici.

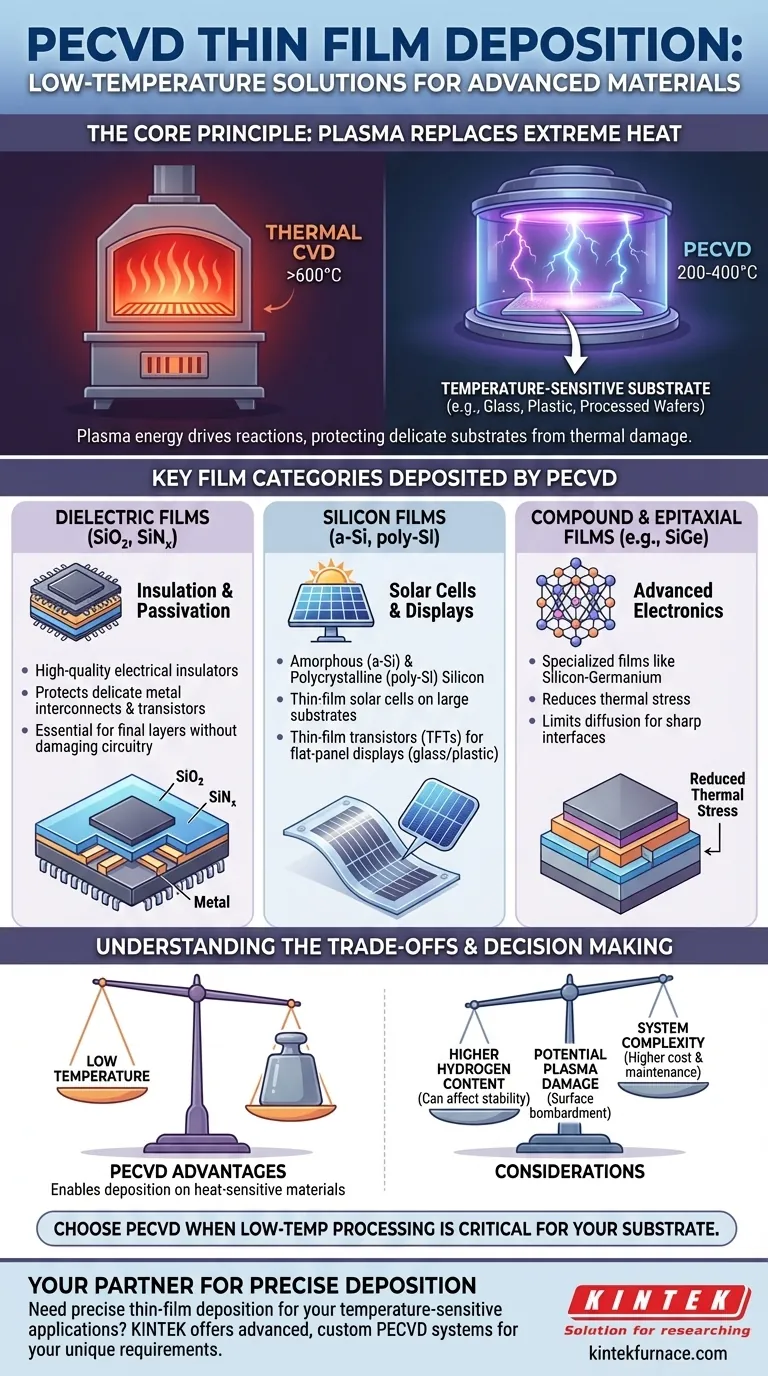

Il Principio Fondamentale del PECVD: Deposizione Senza Calore Estremo

Per capire perché certi film sono associati al PECVD, devi prima comprendere il suo vantaggio fondamentale rispetto alla Deposizione Chimica in Fase Vapore (CVD) tradizionale.

Come il Plasma Sostituisce il Calore

Nel CVD convenzionale, sono richieste alte temperature (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e avviare la reazione chimica che forma il film su un substrato.

Il PECVD sostituisce questa intensa energia termica con l'energia di un plasma. Applicando un campo a radiofrequenza (RF) o a microonde a un gas a bassa pressione, si creano ioni e radicali altamente reattivi che possono guidare la reazione di deposizione a temperature molto più basse, tipicamente nell'intervallo 200-400°C.

L'Impatto sulla Scelta del Materiale

Questa capacità a bassa temperatura non è solo un miglioramento incrementale; è trasformativa. Essa apre la possibilità di depositare film su substrati che verrebbero deformati, fusi o altrimenti distrutti dai processi ad alta temperatura. Questa è la ragione centrale delle applicazioni specifiche del PECVD.

Principali Categorie di Film Depositate con PECVD

Sebbene l'elenco dei potenziali film sia lungo, le applicazioni più comuni sono guidate dalla necessità di proteggere strutture sensibili alla temperatura.

Film Dielettrici (SiO₂, SiNₓ)

Questo è l'uso più diffuso del PECVD nell'industria dei semiconduttori. Film come il biossido di silicio (SiO₂) e il nitruro di silicio (SiNₓ) vengono depositati come isolanti elettrici e strati protettivi di alta qualità.

Poiché questi film vengono spesso applicati in una fase avanzata del processo di fabbricazione, il wafer sottostante contiene già delicate interconnessioni metalliche e transistor. La bassa temperatura del PECVD è essenziale per depositare questi strati finali di passivazione o isolamento senza danneggiare i circuiti completati.

Film di Silicio (a-Si, poly-Si)

Il PECVD è fondamentale per la deposizione di silicio amorfo (a-Si) e silicio policristallino (poly-Si). Questi materiali sono fondamentali per due grandi industrie.

In primo luogo, nel fotovoltaico, l'a-Si è utilizzato per creare celle solari a film sottile su substrati grandi ed economici come il vetro. In secondo luogo, nei display a schermo piatto, questi film di silicio formano i transistor a film sottile (TFT) che controllano i pixel su substrati di vetro o persino di plastica flessibile. La deposizione ad alta temperatura non è semplicemente un'opzione per queste applicazioni.

Film Compositi ed Epitassiali

Sebbene meno comune, il PECVD può essere utilizzato per la crescita di film specializzati come il silicio-germanio (SiGe) o alcuni semiconduttori composti.

Qui, il vantaggio della bassa temperatura aiuta a ridurre lo stress termico tra il film e il substrato e limita la diffusione indesiderata di atomi tra gli strati, che è fondamentale per creare interfacce nette nei dispositivi elettronici avanzati.

Comprendere i Compromessi

Il PECVD è uno strumento potente, ma non è privo di compromessi. Sceglierlo significa accettare certi compromessi rispetto ai metodi a temperatura più elevata.

Qualità del Film e Contenuto di Idrogeno

Poiché i gas precursori vengono scomposti dal plasma invece che dal calore, i film PECVD spesso contengono una quantità significativa di idrogeno incorporato. Questo può essere benefico in alcuni casi (passivando i difetti) ma dannoso in altri, dove può influenzare la stabilità elettrica e le prestazioni del film. Il CVD ad alta temperatura produce tipicamente film più puri con un contenuto di idrogeno inferiore.

Potenziale Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare fisicamente la superficie del substrato durante la deposizione. Sebbene ciò possa talvolta migliorare la densità del film, comporta anche il rischio di creare danni superficiali, il che può essere problematico per dispositivi elettronici altamente sensibili.

Complessità del Sistema

I reattori PECVD sono più complessi e costosi rispetto alle loro controparti CVD termiche. Richiedono sofisticati sistemi di generazione e erogazione di potenza RF, reti di adattamento di impedenza e robusti controlli del vuoto per sostenere e gestire il plasma.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dai vincoli del tuo substrato e dalle proprietà richieste per il tuo film.

- Se il tuo obiettivo principale è proteggere le strutture sottostanti: Il PECVD è lo standard industriale per la deposizione di isolamento dielettrico e strati di passivazione su wafer completamente fabbricati o altri componenti sensibili alla temperatura.

- Se il tuo obiettivo principale è la deposizione su substrati di grandi dimensioni o a bassa temperatura: Il PECVD è essenziale per applicazioni come celle solari a film sottile o display su vetro e plastica.

- Se il tuo obiettivo principale è la massima qualità cristallina e purezza assoluta: Potrebbe essere necessario considerare metodi a temperatura più elevata come il CVD termico o la Molecular Beam Epitaxy (MBE), soprattutto se il contenuto di idrogeno è una preoccupazione.

In definitiva, comprendere il vantaggio della bassa temperatura del PECVD è la chiave per sfruttare la sua potenza per la deposizione avanzata di materiali.

Tabella Riepilogativa:

| Tipo di Film | Materiali Comuni | Applicazioni Chiave |

|---|---|---|

| Dielettrico | Biossido di Silicio (SiO₂), Nitruro di Silicio (SiNₓ) | Isolamento elettrico, passivazione nei semiconduttori |

| Silicio | Silicio Amorfo (a-Si), Silicio Policristallino (poly-Si) | Celle solari a film sottile, display a schermo piatto |

| Composto/Epitassiale | Silicio-Germanio (SiGe) | Elettronica avanzata con stress termico ridotto |

Hai bisogno di una deposizione di film sottili precisa per le tue applicazioni sensibili alla temperatura? KINTEK sfrutta un'eccezionale R&D e la produzione interna per fornire sistemi PECVD avanzati e altre soluzioni di forni ad alta temperatura come Forni a Muffola, Tubolari, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche – contattaci oggi per migliorare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura