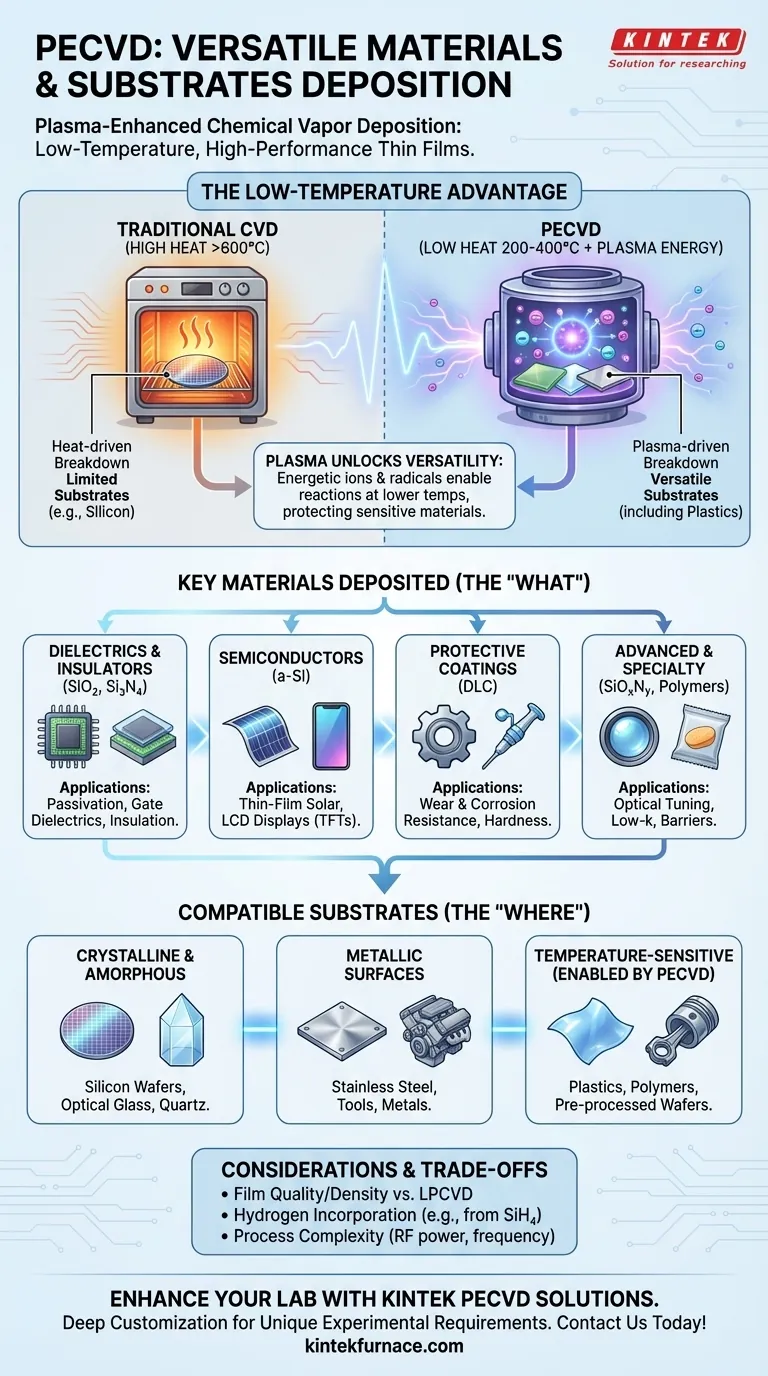

Fondamentalmente, la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) è una tecnica altamente versatile capace di depositare un'ampia gamma di materiali su molte superfici diverse. I materiali più comuni includono dielettrici come il nitruro di silicio (Si₃N₄) e il biossido di silicio (SiO₂), semiconduttori come il silicio amorfo (a-Si) e rivestimenti protettivi come il Carbonio Simil-Diamante (DLC). Questi film possono essere applicati a substrati che vanno dai wafer di silicio e quarzo all'acciaio inossidabile e persino alle plastiche.

La ragione principale della versatilità del PECVD è il suo funzionamento a bassa temperatura. Utilizzando un plasma ricco di energia anziché un calore elevato per guidare le reazioni chimiche, il PECVD può depositare film sottili di alta qualità su substrati che verrebbero danneggiati o distrutti da altri metodi ad alta temperatura.

Perché il Plasma Sblocca la Versatilità dei Materiali

La Deposizione Chimica da Vapore (CVD) tradizionale richiede temperature molto elevate (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e formare un film. Il PECVD raggiunge lo stesso risultato a temperature molto più basse, tipicamente tra 200°C e 400°C.

Il Ruolo dell'Energia del Plasma

In una camera PECVD, un campo elettrico viene applicato a un gas a bassa pressione, creando un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni, elettroni e radicali neutri.

Queste particelle energetiche bombardano le molecole di gas precursore, dividendole in specie reattive. Queste specie si spostano quindi sulla superficie del substrato e reagiscono per formare il film sottile desiderato, senza la necessità di calore estremo.

Principali Categorie di Materiali Depositati tramite PECVD

Il PECVD non è un singolo processo, ma una famiglia di processi adattati per materiali diversi. La scelta dei gas precursori, della potenza del plasma e della temperatura determina il film finale.

Dielettrici e Isolanti (SiO₂, Si₃N₄)

Questa è l'applicazione più comune del PECVD, specialmente nell'industria dei semiconduttori. Film come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) sono eccellenti isolanti elettrici.

Sono utilizzati come strati di passivazione per proteggere i microchip dall'umidità e dalla contaminazione, come dielettrici di gate nei transistor e come strati isolanti tra i cablaggi metallici su un chip.

Semiconduttori (a-Si)

Il PECVD è il metodo dominante per depositare il silicio amorfo (a-Si). A differenza del silicio cristallino, il silicio amorfo non ha una struttura ordinata a lungo raggio.

Questo materiale è fondamentale per le celle solari a film sottile ed è lo strato attivo nei transistor a film sottile (TFT) che controllano i pixel nei display LCD per TV, laptop e telefoni.

Rivestimenti Protettivi e Funzionali (DLC)

I film di Carbonio Simil-Diamante (DLC) sono estremamente duri, chimicamente inerti e hanno un coefficiente di attrito molto basso.

Depositati tramite PECVD, i DLC creano un rivestimento durevole e resistente all'usura su utensili, impianti medici, parti di motori automobilistici e componenti ottici per proteggerli da graffi e corrosione.

Film Avanzati e Speciali

La flessibilità del PECVD consente la deposizione di materiali più complessi o di nicchia. Ciò include l'ossinitruro di silicio (SiOxNy) per la regolazione delle proprietà ottiche, i dielettrici a bassa k per migliorare la velocità dei microprocessori e persino i film polimerici organici per applicazioni come barriere per imballaggi alimentari o rivestimenti per dispositivi biomedici.

Substrati Compatibili: Il Vantaggio della Bassa Temperatura

La natura a bassa temperatura del PECVD è ciò che apre la porta alla sua vasta gamma di substrati compatibili.

Substrati Cristallini e Amorfi

Il PECVD è regolarmente utilizzato su substrati tradizionali come wafer di silicio, vetro ottico e quarzo. Poiché il processo è meno aggressivo termicamente, riduce il rischio di deformazione o stress del wafer.

Funziona eccezionalmente bene anche su substrati metallici come l'acciaio inossidabile, dove viene spesso utilizzato per applicare DLC o altri rivestimenti protettivi.

Substrati Sensibili alla Temperatura

È qui che il PECVD eccelle veramente. La sua bassa temperatura operativa consente la deposizione su materiali che non possono sopportare il CVD tradizionale. Ciò include polimeri e plastiche, consentendo applicazioni nell'elettronica flessibile, e wafer di silicio pre-processati che hanno già strutture metalliche sensibili fabbricate su di essi.

Comprendere i Compromessi

Sebbene potente, il PECVD non è privo di limitazioni. L'obiettività richiede di riconoscere dove altri metodi potrebbero essere superiori.

Qualità e Purezza del Film

I film PECVD sono generalmente di altissima qualità, ma possono avere una densità inferiore e un numero maggiore di difetti rispetto ai film cresciuti a temperature più elevate utilizzando metodi come il CVD a Bassa Pressione (LPCVD).

Incorporazione di Idrogeno

I gas precursori PECVD spesso contengono idrogeno (ad esempio, Silano - SiH₄). Il processo al plasma può portare a una quantità significativa di idrogeno incorporata nel film finale, il che a volte può influenzare le proprietà elettriche o meccaniche del film.

Complessità del Processo

Il controllo di un plasma aggiunge variabili al processo di deposizione, come la potenza e la frequenza RF. Ciò può rendere l'ottimizzazione del processo più complessa rispetto a un processo puramente termico.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dal tuo obiettivo finale. Il PECVD è uno strumento potente quando i suoi specifici vantaggi si allineano con le tue esigenze.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi microelettronici: Il PECVD è lo standard industriale per la deposizione di strati dielettrici inter-metallici e di passivazione di nitruro di silicio e biossido di silicio di alta qualità a temperature che non danneggiano i circuiti esistenti.

- Se il tuo obiettivo principale è creare superfici dure e resistenti all'usura: Esplora i film di Carbonio Simil-Diamante (DLC) depositati tramite PECVD, specialmente per il rivestimento di substrati metallici, di vetro o persino polimerici.

- Se il tuo obiettivo principale sono le celle solari a film sottile o i display: Il PECVD è la tecnica essenziale per depositare gli strati attivi di silicio amorfo richiesti per questi dispositivi elettronici di grandi dimensioni.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura: Il PECVD è uno dei pochi metodi in grado di depositare film inorganici di alta qualità su plastiche, polimeri o altri substrati a basso punto di fusione.

Comprendendo questi principi, puoi sfruttare efficacemente il PECVD per creare materiali avanzati su misura per il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Categoria | Materiali | Substrati | Applicazioni chiave |

|---|---|---|---|

| Dielettrici | Nitruro di Silicio (Si₃N₄), Biossido di Silicio (SiO₂) | Wafer di silicio, Quarzo | Passivazione, Isolamento in microelettronica |

| Semiconduttori | Silicio Amorfo (a-Si) | Vetro, Wafer di silicio | Celle solari a film sottile, Display LCD |

| Rivestimenti Protettivi | Carbonio Simil-Diamante (DLC) | Acciaio inossidabile, Plastiche | Resistenza all'usura, Protezione dalla corrosione |

| Film Avanzati | Ossinitruro di Silicio (SiOxNy), Dielettrici a bassa k | Vari, inclusi i polimeri | Regolazione ottica, Miglioramento della velocità del microprocessore |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale attività di R&S e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per la deposizione di materiali su vari substrati. Contattaci oggi per discutere come le nostre soluzioni su misura possono far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio