In breve, la deposizione chimica da fase vapore assistita da plasma (PECVD) è una tecnologia altamente versatile in grado di depositare un'ampia gamma di film sottili. Questi includono materiali critici per l'industria elettronica come i dielettrici (biossido di silicio, nitruro di silicio) e i semiconduttori (silicio amorfo), nonché materiali avanzati come rivestimenti protettivi duri (carbonio simile al diamante), polimeri e vari ossidi e nitruri metallici.

Il punto di forza del PECVD è l'uso di un plasma ricco di energia anziché di calore elevato per guidare le reazioni chimiche. Questa differenza fondamentale consente la deposizione di film a temperature molto più basse, permettendo la deposizione di una maggiore varietà di materiali su una gamma più ampia di substrati rispetto a quanto possibile con i metodi termici tradizionali.

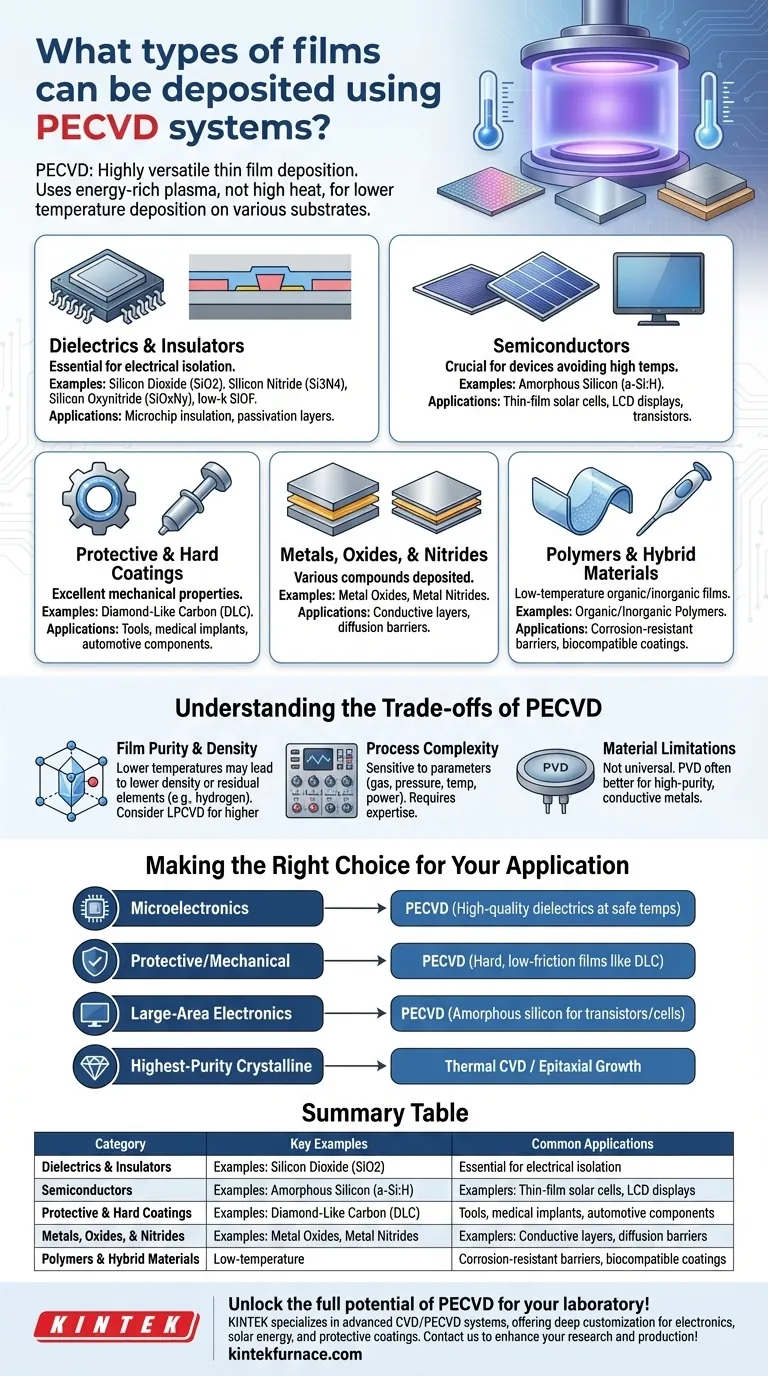

Le categorie principali dei film PECVD

La versatilità del PECVD consente la creazione di film con proprietà molto diverse, che possono essere raggruppati in diverse categorie chiave. Ciascuna serve a uno scopo industriale o di ricerca distinto.

Dielettrici e Isolanti

Questa è l'applicazione più comune per il PECVD. Questi film sono essenziali per isolare elettricamente gli strati conduttivi nei microchip e in altri dispositivi elettronici.

Esempi chiave includono il biossido di silicio (SiO2), utilizzato per l'isolamento tra strati metallici, e il nitruro di silicio (Si3N4), utilizzato come strato di passivazione per proteggere i dispositivi dall'umidità e dai contaminanti. Sono comuni anche variazioni come l'ossinitruro di silicio (SiOxNy) e dielettrici a bassa k come il SiOF.

Semiconduttori

Il PECVD è cruciale per la deposizione di materiali semiconduttori, specialmente quando le alte temperature devono essere evitate.

L'esempio più prominente è il silicio amorfo (a-Si:H), che è fondamentale per la produzione di celle solari a film sottile e dei transistor utilizzati nei display di grandi dimensioni (come gli schermi LCD). È anche possibile la drogatura in situ durante il processo di deposizione.

Rivestimenti protettivi e duri

Il PECVD può creare film con eccellenti proprietà meccaniche, rendendoli ideali per applicazioni protettive.

Il carbonio simile al diamante (DLC) è un materiale eccezionale in questa categoria. Fornisce una superficie estremamente dura, a basso attrito e resistente all'usura per utensili, impianti medici e componenti automobilistici.

Metalli, Ossidi e Nitruri

Mentre altri metodi sono spesso preferiti per i metalli puri, il PECVD è efficace nella deposizione di una varietà di composti metallici.

Ciò include vari ossidi metallici e nitruri metallici, che hanno applicazioni che vanno dagli strati trasparenti conduttivi alle barriere di diffusione nei circuiti integrati.

Polimeri e Materiali Ibridi

La natura a bassa temperatura del PECVD consente anche la deposizione di film polimerici organici e inorganici.

Questi materiali specializzati sono utilizzati in applicazioni di nicchia come la creazione di barriere altamente resistenti alla corrosione per l'imballaggio alimentare o rivestimenti biocompatibili per impianti medici.

Comprendere i compromessi del PECVD

Sebbene incredibilmente flessibile, il PECVD non è la scelta ottimale per ogni situazione. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Purezza e Densità del Film

Poiché il PECVD opera a temperature più basse, i film risultanti possono talvolta avere una densità inferiore o incorporare elementi residui dai gas precursori (come l'idrogeno).

Per applicazioni che richiedono la massima purezza o qualità cristallina, un processo a temperatura più elevata come il CVD a bassa pressione (LPCVD) potrebbe essere una scelta migliore, supponendo che il substrato possa tollerare il calore.

Complessità del Processo

La qualità e le proprietà di un film PECVD sono estremamente sensibili a un'ampia gamma di parametri di processo, inclusi la composizione del gas, la pressione, la temperatura e la potenza del plasma.

Lo sviluppo di una nuova "ricetta" di deposizione richiede una significativa esperienza e controllo del processo. Non è una tecnologia "plug-and-play"; è un processo altamente sintonizzabile e quindi complesso.

Limitazioni Materiali

Sebbene versatile, il PECVD non è la soluzione universale. Per la deposizione di film metallici ad alta purezza e altamente conduttivi, le tecniche di deposizione fisica da fase vapore (PVD) come lo sputtering o l'evaporazione sono spesso più efficienti ed efficaci.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la microelettronica moderna: il PECVD è lo standard industriale per la deposizione di isolanti dielettrici di alta qualità (SiO2, Si3N4) a temperature che non danneggeranno i componenti precedentemente fabbricati.

- Se il tuo obiettivo principale sono i rivestimenti protettivi o meccanici: il PECVD è una scelta eccellente per la creazione di film duri, durevoli e a basso attrito come il carbonio simile al diamante (DLC) su una vasta gamma di substrati.

- Se il tuo obiettivo principale è l'elettronica di grande area o le celle solari: il PECVD è la tecnologia essenziale per la deposizione dei film di silicio amorfo che costituiscono la spina dorsale dei transistor a film sottile e delle celle fotovoltaiche.

- Se il tuo obiettivo principale sono i film cristallini della massima purezza: dovresti valutare metodi CVD termici a temperatura più elevata o tecniche di crescita epitassiale, poiché la chimica del PECVD può introdurre impurità.

In definitiva, la forza del PECVD risiede nella sua versatilità a bassa temperatura, rendendolo uno strumento indispensabile per la fabbricazione di una vasta gamma di film sottili funzionali in molti settori industriali.

Tabella riassuntiva:

| Categoria | Esempi chiave | Applicazioni comuni |

|---|---|---|

| Dielettrici e Isolanti | Biossido di Silicio (SiO2), Nitruro di Silicio (Si3N4) | Isolamento per microchip, strati di passivazione |

| Semiconduttori | Silicio Amorfo (a-Si:H) | Celle solari a film sottile, display LCD |

| Rivestimenti Protettivi e Duri | Carbonio simile al diamante (DLC) | Utensili, impianti medici, parti automobilistiche |

| Metalli, Ossidi e Nitruri | Ossidi metallici, Nitruri metallici | Strati conduttivi, barriere di diffusione |

| Polimeri e Materiali Ibridi | Polimeri Organici/Inorganici | Barriere resistenti alla corrosione, rivestimenti biocompatibili |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio! KINTEK è specializzata in sistemi CVD/PECVD avanzati, offrendo una profonda personalizzazione per soddisfare le tue esigenze uniche di deposizione di film sottili. Che tu sia nel settore dell'elettronica, dell'energia solare o dei rivestimenti protettivi, la nostra esperienza nella ricerca e sviluppo e nella produzione interna garantisce soluzioni affidabili e ad alte prestazioni. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse